持続可能な社会の実現に向け,グリーンイノベーションを実現する革新的エネルギー変換技術の開発が急務となっている。

そうした中,日立グループは,未利用熱エネルギーを有効活用し,電力に変換可能な熱電変換モジュールおよび材料を開発している。特に,未利用熱の70%以上を占める200℃未満の低温排熱を利活用できる熱電変換モジュール技術と鉄系熱電変換材料,また,自動車などの500℃程度の中高温の排ガスから電力回生が可能となるシリコン系を用いた無毒で安価な熱電変換材料の開発に取り組んでいる。

省エネルギー化や地球資源環境保全の動きが世界的に加速する中,エネルギーのより高効率な利用,未利用熱エネルギーの有効活用に加えて,地球温暖化防止に向けたCO2排出量の少ないエネルギー技術を開発していく必要がある。日立グループは,こうしたグリーンイノベーションに向けた取り組みを促進させる革新的エネルギー変換材料を開発している。

ここでは,未利用熱エネルギーを電力に変換する熱電変換モジュールをガスコージェネレーションの低温排温水に適用した例と熱電変換モジュールの高効率化,低コストをめざした鉄系,シリコン系の熱電変換材料に関して述べる。

熱電変換は,熱電半導体に温度差を与えることで生じるゼーベック効果を利用し,熱エネルギーを電気エネルギーに直接変換する発電方法である。近年,エネルギー消費量の増加に伴う化石燃料の枯渇やCO2による地球温暖化などの問題から,これまで未利用であった200℃未満の低温から500℃付近の高温の工場廃熱や自動車廃熱を回生する熱電変換モジュールが注目されている。

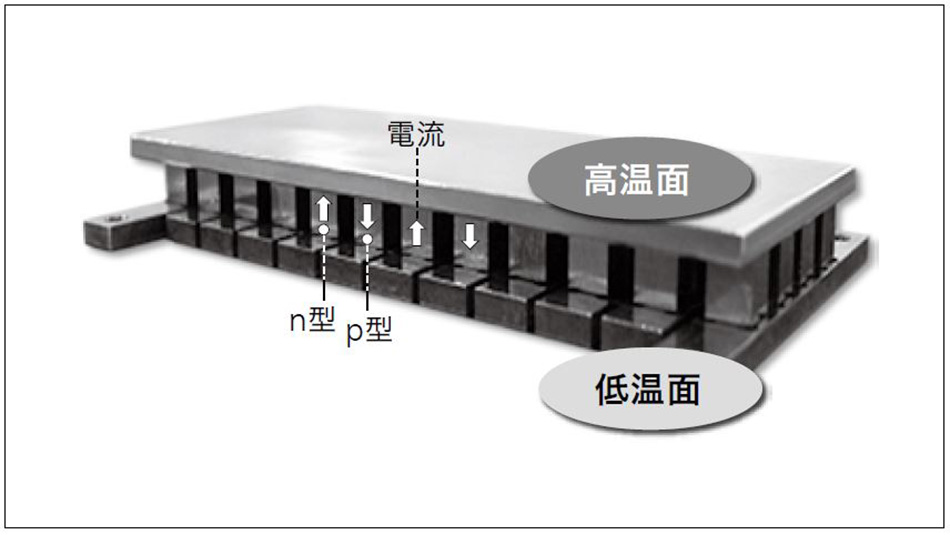

熱電変換モジュールは,上下に温度差を与えて発電する機能を有し,温度差の方向に対して発生する電圧の方向が逆となるp型とn型の熱電変換材料を電極で直列に接続した構造を持つ(図1参照)。ここで,熱電変換モジュールの変換効率は,用いる素子の無次元性能指数ZT(Z=S2/ρκ,S:ゼーベック係数,ρ:比抵抗,κ:熱伝導率,T:温度)の大きさで決まり,例えばZT=1〜2が実現できるとエンジン燃費向上率1〜5%を実現できるため,ZTの大きい材料の開発が必要となる。

図1|熱電変換モジュール

温度差の方向に対して発生する電圧の方向が逆となるp型とn型の熱電変換材料を電極で直列に接続した構造を持つ。

温度差の方向に対して発生する電圧の方向が逆となるp型とn型の熱電変換材料を電極で直列に接続した構造を持つ。

本稿では,コージェネレーション装置(以下,「コージェネ」と記す。)への熱電変換モジュールの適用による発電について概説する。

コージェネはガスなどの燃料を使い,エンジンからの電力とエンジン排熱から生成した温水を供給する装置である。しかし,ユーザーによっては80℃未満の低温の温水を十分に使いきれず捨ててしまうケースが多い。そこで,コージェネから生成される80℃未満の未利用温水から需要の高い電力への変換試験を実施した。

熱電変換モジュールにおいて温熱源としてコージェネの未利用熱温水を使用した場合の出力P,熱流Q,熱電変換モジュールにかかる温度差δTの関係を図2(a)に示す。Pは,熱電変換モジュールにかかる温度差Tに依存する。また,熱電変換モジュールと熱源の間には,流路や実装材料による熱抵抗Rが存在する。このため,流路の熱抵抗を減らしてTを増大可能な温水および冷水流路の設計を行った。流路内の液体から熱電変換モジュールまでの熱抵抗を低減するために流路内にフィン構造を設け,一次元による伝熱計算1)を行って流路構造を決定した。図2(b)は,熱電変換モジュールを20個配置する構造を想定して熱流体解析を行い,交換熱量が多く,圧力損失が小さい流量を求めた結果を示す。

図3は,設計した流路を使って測定した熱電変換モジュールの電圧における温水と冷水の温度差ΔT依存性を示している。流路内にフィン構造を用いない従来流路に比べて,フィン構造を有する流路を適用することによって高い出力電圧が得られ,温度差ΔT=53.5℃で最大600 W/m2に相当する出力を確認した。さらなる出力向上に向けて,安価で無害な特徴をあわせ持つ高性能な新熱電変換材料の開発を進めている。

本節では,前節に紹介した低温未利用熱を活用した高効率熱電変換モジュールへの搭載を目的に開発を進めている,安価で無毒な低温向け高性能熱電変換材料の候補材料の一つとして,鉄系フルホイスラー合金について紹介する。

鉄系フルホイスラー合金は,Fe2XY(Fe:鉄)で表記され,体心立方格子を基本に各元素が規則化した結晶構造を持つことにより熱電性能が得られる。本材料系では,構成元素の価電子の総和を単位結晶格子内の原子数で割った価電子濃度(VEC:Valence Electron Concentration)を他の元素で置換してVECを6程度に調整することにより,ZTの要素物性値であるゼーベック係数を向上できる2)。日立は,これまでに第一原理計算によって約100種の元素からXにチタン(Ti),Yにシリコン(Si)を適用したFe2TiSiが高いゼーベック係数を持つ候補成分として見いだした3)。

本研究ではFe2TiSi薄膜に,TiにTiより価電子の1つ多いバナジウム(V)を,SiにSiより価電子の1つ少ないアルミニウム(Al)を置換したFe2Ti(V)Si(Al)薄膜を用いてVEC≒6へ調整し,ゼーベック係数の向上について実験した。図4は,V,Alで置換したFe2TiSi薄膜のゼーベック係数をVECに対してプロットした結果を示す。VおよびAlのみ置換したFe2TiSi薄膜(同図の△□データ)のVECは6.04〜6.10を示し,ゼーベック係数は−100 μV/Kとなった。さらにV,Alの両方を置換してVECを6.01まで減少することにより,ゼーベック係数が−160 μV/Kまで向上する(同図の○データ)。このゼーベック係数は鉄系フルホイスラー合金において最高水準である一方,4 W/Kmの熱伝導率を達成すれば4),実用化に必要な材料性能指数ZT=1を超える可能性を有する。

今後は熱電変換モジュールに搭載可能なバルク形態の材料開発を進める。

前章で低温未利用熱の活用に向けた熱電変換モジュールおよび熱電変換材料について述べたが,一方,近年の世界的な自動車燃費規制の厳格化に対応すべく,熱電変換モジュールによる中高温域(300〜500℃)の自動車排熱利活用技術の開発が求められている。自動車への適用には,ZT=2を超える高性能熱電変換材料と高耐熱性,高信頼性を持つ熱電変換モジュールが必要となる。

本章では,中高温域向け熱電変換モジュールへの適用を目的とした,安価であり環境負荷性の低いことで注目されているシリサイド材料5)のバルク合成と,従来シリサイドを超える性能を有する新組成シリサイドの探索について述べる。

日立は,これまで,マンガンシリサイド(MnSi1.7)とSiで構成されるナノ複合材料薄膜を作製し,ZT=2の達成に必要な1 W/Km以下の低い熱伝導率を実証している6)。本研究では,熱電変換モジュールへの搭載形態となるナノ複合構造のバルク合成に関して検証した。

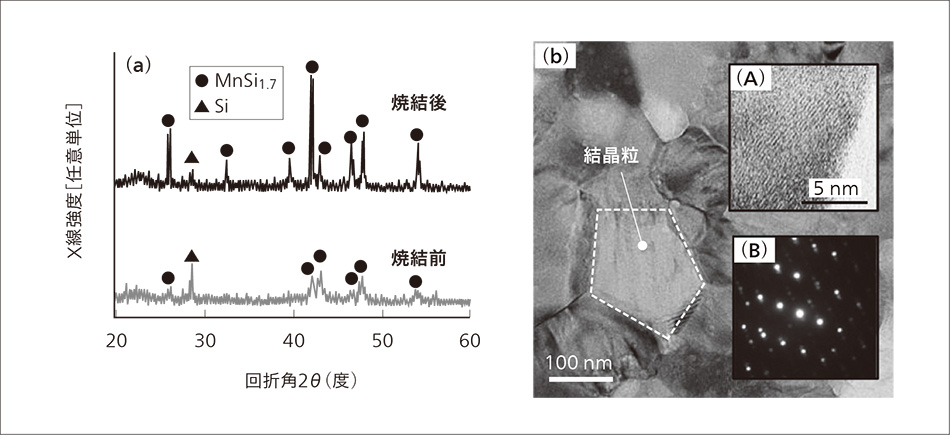

まず,マンガン(Mn)に対するSiの原子量比率を2.1となるように秤量したMnとSiと原料粉をメカニカルアロイング(MA:Mechanical Alloying)法によって粉砕合金化した後,放電プラズマ焼結(SPS:Spark Plasma Sintering)法を用いて焼結した。図5(a)に,MA処理後およびSPS処理後の粉末X線回折による結晶構造同定の結果を示す。いずれの粉末においてもMnSi1.7の強い回折ピーク(●)とSiの回折ピーク(▲)を観測しており,異相は存在しない。また,図5(b)に,SPS処理後バルク試料のTEM(Transmission Electron Microscope)像による微細組織観察の結果を示す。この像から,50〜200 nmの粒径を持つ粒から成るナノ構造を形成していることが分かる。また,TEM拡大図および電子線回折像[それぞれ同図挿入図の(A),(B)]から,粒は結晶化していることが分かった。以上の結果より,MnSi1.7とSiから成るナノ複合構造バルクを合成できている可能性を示した。

図5|MnSi1.7/Si複合材料のX線回折(a)と,電子顕微鏡像(b)

MnSi1.7の回折ピーク(●)とSiの回折ピーク(▲)を観測し,MnSi1.7/Siナノ複合材料が形成されている。

MnSi1.7の回折ピーク(●)とSiの回折ピーク(▲)を観測し,MnSi1.7/Siナノ複合材料が形成されている。

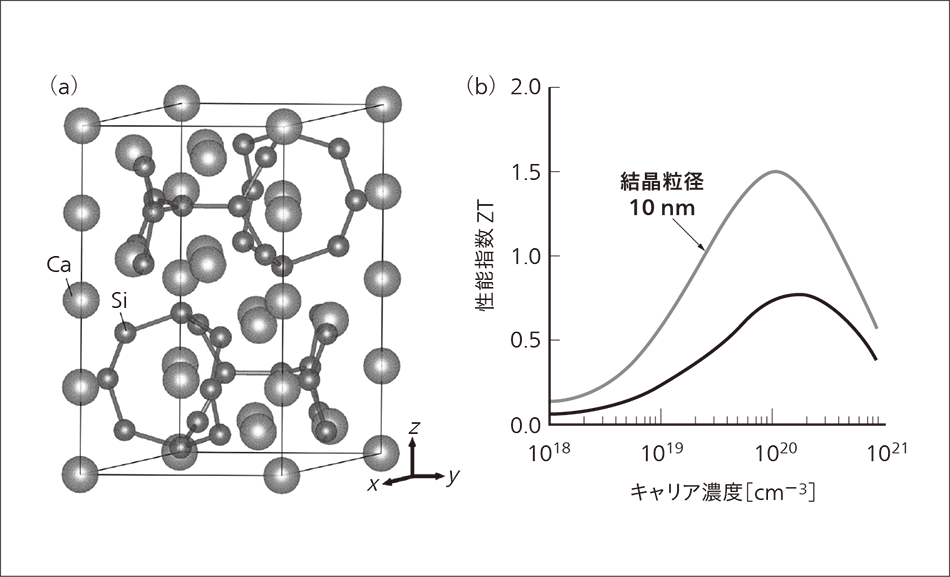

次に,従来シリサイド熱電変換材料を超える性能を有する新組成シリサイド材料の探索に関して述べる。これまでに性能の高いシリサイド材料として,マグネシウムシリサイド(Mg2Si)や上述したMnSi1.7などの多様な半導体がある。熱電変換材料の性能は,材料の電子状態に強く依存するため,本研究では,第一原理計算を用いて多様組成・元素を有するシリサイド材料の電子状態を解析し,そのZTを評価した。その結果,新規のシリサイド材料としてCa3Si4が高いZT性能を持つことを見いだした。

図6(a)は,Ca3Si4の結晶構造を示している。Ca3Si4は,Siが複雑な結合を形成した結晶構造であるため,熱伝導の媒体となるフォノンの結晶格子中での伝播(ぱ)が抑制され,格子熱伝導率が小さくなることが期待される。その計算には,大規模な計算量が必要となるが,スーパーコンピュータ「京」を用いて計算を行い,実際に格子熱伝導率1 W/Km以下に低くなることを明らかにした7)。さらに,ボルツマン方程式を用いて,電気伝導率およびゼーベック係数の計算を行い算出したCa3Si4のZTにおけるキャリア濃度依存性を評価した結果を図6(b)に示す。キャリア濃度を1020/cm−3程度にすることにより,ZT=1を達成できる可能性があることが分かった。さらに,結晶粒径を10 nmまで微細化させ,粒界でのフォノン散乱の増大によって熱伝導率を低減し,ZTを1.5まで向上できる可能性がある。

今後も,さまざまな添加物と組成最適化によりZT>2を実現可能なシリサイド熱電変換材料を探索し,熱電変換材料の実用化をめざした素材の開発を進める。

図6|Ca3Si4の結晶構造(a)と,Ca3Si4のZTのキャリア濃度依存性計算(b) Ca3Si4は,結晶粒径を10 nmまで微細化することにより,ZTを1.5まで向上できる可能性がある。

Ca3Si4は,結晶粒径を10 nmまで微細化することにより,ZTを1.5まで向上できる可能性がある。

本稿では,未利用熱エネルギーを電力に変換する熱電変換モジュールをガスコージェネレーションの低温排温水に適用した例と熱電変換モジュールの高効率化,低コストをめざした鉄系フルホイスラー合金,シリサイド系の熱電変換材料について述べた。

今後,熱電変換モジュールと熱電変換材料のさらなる性能向上により,グリーンイノベーション社会の実現をめざしていく。

本成果の一部は,国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の委託業務の結果として得られたものである。