Overview

地球環境の保全が急務だ。パリ協定を受け,運輸・自動車分野でもCO2削減のロードマップが提言されている。日立グループは連携して,CO2低減システムや製品の高品質化を支える基盤技術,また,金属・磁性・軽量化材料,加工,解析のコア技術を基にした高品質製品の開発に取り組んでいる。

地球環境の保全が急務となっている。地球の平均気温の上昇を抑えることを目的に,2015年開催の第21回国連気候変動枠組条約締約国会議[COP(Conference of Parties)21]においてパリ協定が採択された。温室効果ガスを一定のレベルに抑える(削減する)ことが目標となっている。産業界を含めた削減目標が設定され,運輸(自動車)分野でもCO2削減のロードマップが提言されている。

日立オートモティブシステムズ株式会社は,CO2低減システムとこれに対応する製品の高品質化技術を開発している。また,日立製作所研究開発グループ,日立金属株式会社,日立化成株式会社と連携して,材料,加工,解析のコア技術を基に,高品質製品を開発している。

パリ協定(COP21)では,参加するすべての国が温室効果ガスの削減目標を自主的に決めている。一律に削減目標を定めた京都議定書(COP3)とは異なっている。

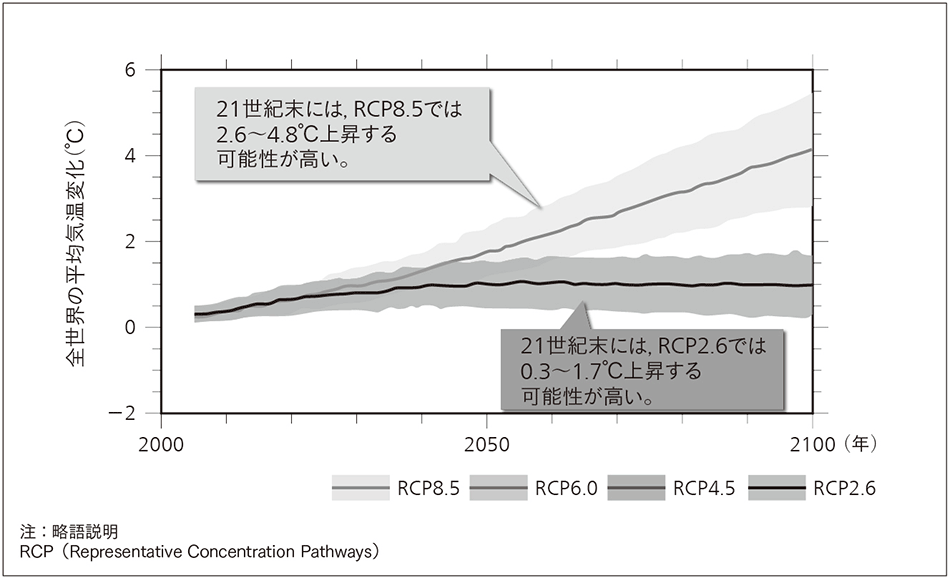

パリ協定では,地球環境の保全のために地球規模での気候変動を抑えること,平均気温の上昇を抑制することを目標にしている。温室効果ガス安定化のための4つのシナリオRCP(Representative Concentration Pathways:代表的濃度経路)が策定され,これに基づく気温上昇を予測している(図1参照)。

気温の上昇は,海面水位の上昇を招くなど大きなリスクを含んでいる。生物種,作物,生態系への影響や,熱波,降水量などの極端な気象現象のリスクがある。

図1|平均気温の将来予測1) 地球環境の保全のために,地球規模での気候変動を抑えること,平均気温の上昇を抑制することを目標にしている。温室効果ガス安定化のための4つのシナリオRCPが策定され,これに基づく気温上昇を予測している。

地球環境の保全のために,地球規模での気候変動を抑えること,平均気温の上昇を抑制することを目標にしている。温室効果ガス安定化のための4つのシナリオRCPが策定され,これに基づく気温上昇を予測している。

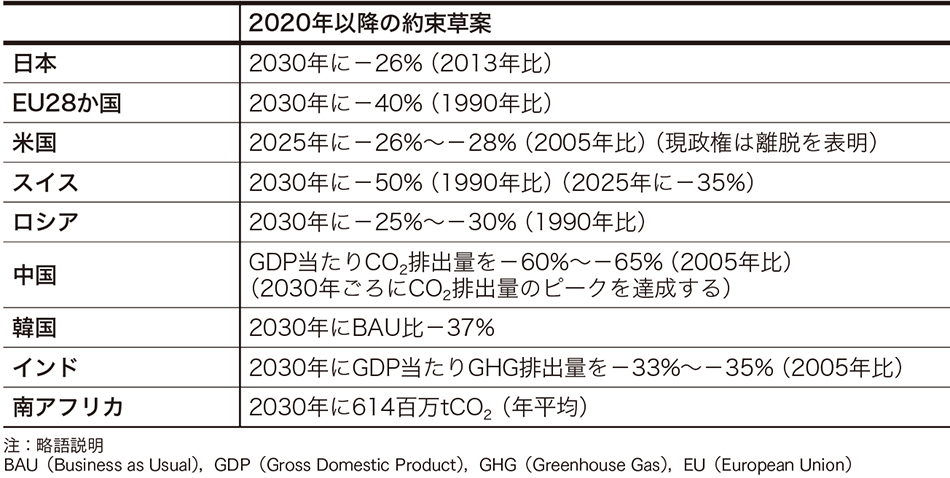

各国が自主的に,2020年以降の温室効果ガス(CO2)の削減目標を提案した(表1参照)。削減の考え方は各国が自主的に選定し,それぞれが基準年,削減量を定めている。また,国内総生産(GDP:Gross Domestic Product)当たりの数値や,現状の排出傾向を前提とする予測排出量(BAU:Business as Usual)をベースにした削減量など,定量化が可能な数値を定めている。例えば,日本では2013年を基準に2030年までに26%削減することを目標としている。欧州,アジア,アフリカなどの150か国,地域が目標を提出した。今後は,この目標に向けた達成度などを定期的に評価することも検討されている。

表1|各国の温室効果ガス削減目標2) パリ協定では,各国が自主的に,2020年以降の温室効果ガスの削減目標を提案した。欧州,アジア,アフリカなどの150か国,地域が目標を提出した。今後は,この目標に向けた達成度などを定期的に評価することも検討されている。

パリ協定では,各国が自主的に,2020年以降の温室効果ガスの削減目標を提案した。欧州,アジア,アフリカなどの150か国,地域が目標を提出した。今後は,この目標に向けた達成度などを定期的に評価することも検討されている。

日本でのCO2総排出量は12億6,500万トン(2014年)であり,そのうち運輸部門は17.2%を占めている。産業用,家庭用部門と併せて削減する必要があり,日本自動車工業会から対応技術が提言されている。

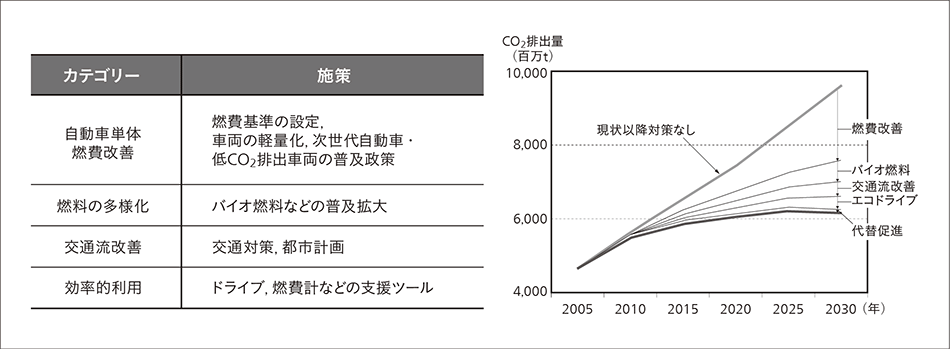

日本自動車工業会は,運輸部門のCO2削減方法を,4つのカテゴリーの観点から提言している(図2参照)。自動車自体の燃費改善策としては,車両の軽量化,次世代自動車などの技術導入を施策としている。バイオ燃料の普及や交通流改善,ドライバーを支援する効率的運転も提言している。

図2|日本自動車工業会による自動車のCO2削減技術の提言3) 日本自動車工業会は,運輸部門のCO2削減方法を,4つのカテゴリーの観点から提言している。自動車自体の燃費改善策,バイオ燃料の普及や交通流改善,ドライバーを支援する効率的運転も提言されている。

日本自動車工業会は,運輸部門のCO2削減方法を,4つのカテゴリーの観点から提言している。自動車自体の燃費改善策,バイオ燃料の普及や交通流改善,ドライバーを支援する効率的運転も提言されている。

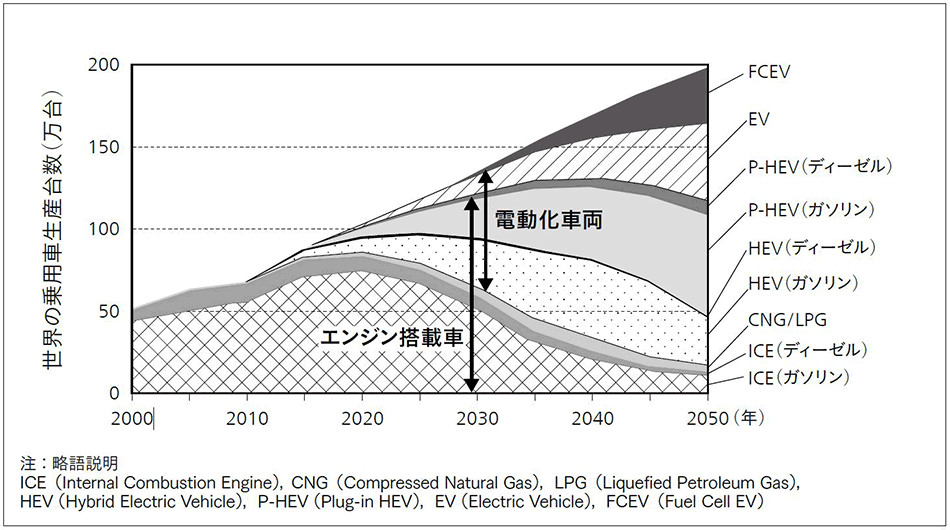

次世代自動車を含む,将来の車種別生産台数が,IEA(International Energy Agency:国際エネルギー機関)により予測されている(図3参照)。2030年には,ハイブリッド自動車[HEV(Hybrid Electric Vehicle)],電気自動車[EV(Electric Vehicle)]の電動化車両が約半数となる予測で,今後この傾向は急速に進展する。また,HEVを含めエンジン搭載車は約90%であるため,エンジンの改善も必要となる。

図3|将来の車種別生産台数予測4) IEA(International Energy Agency:国際エネルギー機関)が,次世代自動車を含む,将来の車種別生産台数を予測している。2030年には,HEV含むEVが約半数となる予測で,今後この傾向は急速に進展する。また,HEVを含めたエンジン搭載車は約90%となり,エンジンの改善も必要となる。

IEA(International Energy Agency:国際エネルギー機関)が,次世代自動車を含む,将来の車種別生産台数を予測している。2030年には,HEV含むEVが約半数となる予測で,今後この傾向は急速に進展する。また,HEVを含めたエンジン搭載車は約90%となり,エンジンの改善も必要となる。

本章では,日立オートモティブシステムズの低CO2を実現するシステム開発と高品質製品を支える基盤技術について述べる。

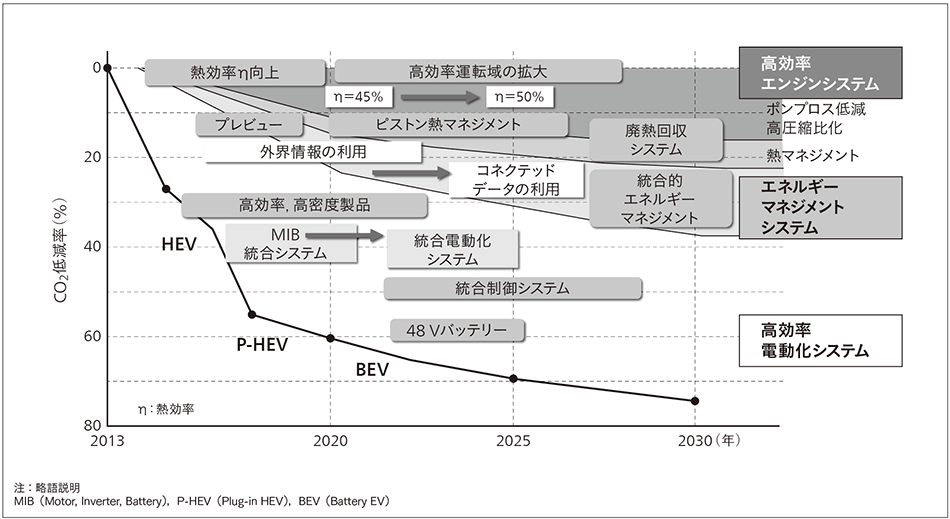

日立オートモティブシステムズでは,CO2排出量低減を実現するパワートレインシステムを開発している(図4参照)。高効率エンジンシステム,高効率電動化システム,エネルギーマネジメントシステムの3領域において,システム技術,製品を開発している。2030年までに,2013年を基準としてCO2を70%以上低減するねらいである。

図4|低CO2パワートレインシステムの開発 日立オートモティブシステムズでは,低CO2を実現するパワートレインシステムを開発している。高効率エンジンシステム,高効率電動化システム,エネルギーマネジメントシステムの3領域において,システム技術,製品を開発している。2030年までに,2013年を基準としてCO2を70%以上低減するねらいである。

日立オートモティブシステムズでは,低CO2を実現するパワートレインシステムを開発している。高効率エンジンシステム,高効率電動化システム,エネルギーマネジメントシステムの3領域において,システム技術,製品を開発している。2030年までに,2013年を基準としてCO2を70%以上低減するねらいである。

高効率エンジンシステムでは,ポンプロス低減,高圧縮比化エンジン制御システム,熱マネジメントシステムにより,熱効率ηを45%,50%と向上させる。ポンプロス低減では,EGR(Exhaust Gas Recirculation:排ガス再循環装置),リーンバーンシステムの燃焼・制御技術がキーとなる。熱マネジメントシステムでは,ピストン熱の有効利用,エンジンや排気熱などの有効利用技術を開発している。

エネルギーマネジメントシステムでは,プレビューなどの外界情報を利用してパワートレインの低燃費運転を実現する。エンジン車では走行,減速中にエンジンを停止させ,惰性走行することによりCO2を低減する。将来的には,交通流,広範囲の信号,標識,詳細地形情報などのビッグデータを利用してパワートレインを先行制御することにより,さらなるCO2低減を実現する。このような統合エネルギーマネジメントシステムはエンジン車,電動車両の両方に適応されるベース技術となる。

高効率電動化システムではMIB(Motor, Inverter, Battery)の各製品の高効率化,高密度化技術を開発している。また,MIBそれぞれのシステム観点での最適仕様・制御を実現するMIB統合システムで高効率化を図る。さらにCO2を低減するため,走行条件,環境での最適エネルギー(駆動,回生)マネジメントも開発している。また,自動運転システムと融合させた統合エネルギーマネジメントシステムも開発しており,将来の重要なシステムとなる。

CO2低減システムの構築には,これら3領域の融合と自動運転技術との統合が必要不可欠となる。日立オートモティブシステムズでは,シナジー効果を生かしたトータルシステムを開発している。

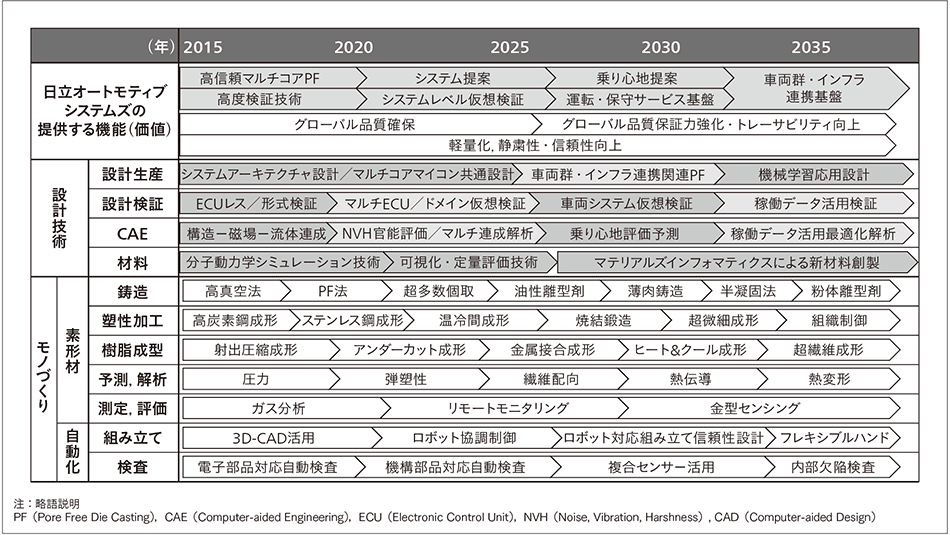

日立オートモティブシステムズでは,環境対応製品や,高品質製品を支える基盤技術も開発している(図5参照)。

図5|日立オートモティブシステムズにおける製品の高品質化技術 日立オートモティブシステムズでは,システム,製品を支える設計,モノづくりの基盤技術を開発しており,製品の性能向上,高品質化を実現している。

日立オートモティブシステムズでは,システム,製品を支える設計,モノづくりの基盤技術を開発しており,製品の性能向上,高品質化を実現している。

本章では,日立金属,日立化成の高品質製品と対応技術,および日立オートモティブシステムズと日立製作所研究開発グループの連携開発について述べる。

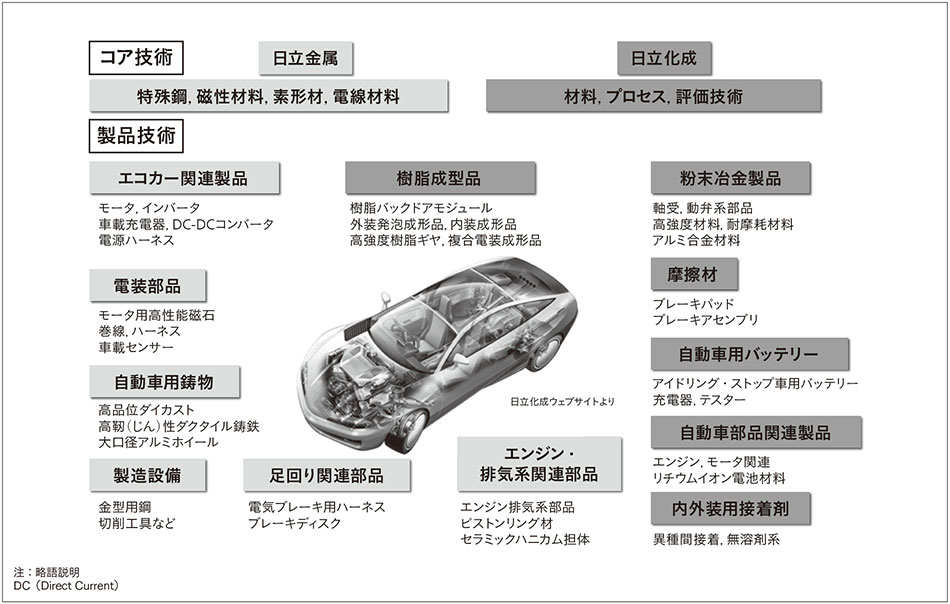

日立金属は,製品対象分野として自動車,産業インフラ,エレクトロニクスを3本柱としており,中でも自動車分野は全売上高の約50%を占める注力分野である。日立グループのコア技術と,自動車分野における製品技術の一例を図6左側に示す。従来,同分野ではピストンリング,CVT(Continuously Variable Transmission)ベルトなどの内燃機関向け金属部品と各種鋳造部品を主力製品としてきた。

図6|日立グループ間で連携した取り組み 日立金属,日立化成においても金属,磁性,軽量化材料やプロセス,評価技術などをコア技術としたさまざまな製品を開発している。

日立金属,日立化成においても金属,磁性,軽量化材料やプロセス,評価技術などをコア技術としたさまざまな製品を開発している。

一方で,モータ,インバータおよび電池などの電動化中核部品に向けた各種金属部品を保有しており,今後の進展が予想されるHEV,EVなどの次世代自動車に対応した製品開発を進めている。モータ向け金属部品ではネオジム磁石および平角エナメル線を中心に製品化を進めている。ネオジム磁石では,耐熱性向上のためにDy,Tbなどの重希土類が添加されるが,その資源偏在によるリスクが指摘されている。日立金属では磁石組織構造の最適化により,重希土類の使用量を大幅に削減した省重希土類磁石,さらには重希土類を使用しない重希土類レス磁石の開発を進めている。

また,巻線の低抵抗化に向け高機能純銅(HiFC)の量産を開始しており,高耐熱低誘電率被覆材の厚膜塗布技術との組み合わせによる高性能平角線として小型化・高信頼化が求められる駆動モータへの適用を進めている。

インバータ向け金属材料としては低損失アモルファス金属およびナノ結晶金属材料を保有している。高性能フェライト材と併せて次世代の高周波スイッチングに対応した各種軟磁性部品を製品化するとともに,さらなる性能向上に向けた新素材開発を進めている。

また,次世代のSi負極リチウムイオン電池に向けた高強度低抵抗集電材として,独自の金属加工技術によるCuとNi-Nb材の3層クラッド材を製品化している。

自動車の電動化への動きは今後も加速することが予想され,さらなる高性能化に向けた新材料の開発が求められている。また,環境対応のためには電動化だけでなく,内燃機関の高効率化,車両の軽量化に向けた新材料・部品の開発も必須となる。日立金属は次世代の金属材料技術で,引き続き地球環境保全に貢献していく考えである。

日立化成は,CO2排出削減に寄与する車両の軽量化,エンジン改良など,さまざまな燃費向上に貢献する技術・製品を開発している(図6右側参照)。

車両の軽量化では,樹脂バックドアモジュールや樹脂ギヤに代表される独自の材料設計・金型設計・成形技術を生かした,特色ある樹脂成形品を開発し,多くの車両に採用されている。特に2016年,世界で初めて※)開発・実用化した樹脂外装成形品向け射出発泡成形技術は,樹脂成形品の内部をスポンジ状に発泡させることで,従来品同等の剛性を維持しながら約30%の軽量化を実現した。一方,意匠面は従来品と同性能の樹脂ソリッド層を形成することで,これまで射出発泡成形でクリアできなかった車両外装部品に求められる要求仕様を満たすことに成功した。本技術を用いた樹脂外装成形品は,すでに日系メーカー2社から採用車両が販売されており,今後さらに拡大するEV・HEVへも採用拡大が期待される。

エンジン改良においては,ダウンサイジング過給エンジンに粉末冶金製品が採用されている。近年の自動車用エンジンは,過給機を搭載することにより,従来エンジンと同等の動力性能を確保したまま排気量を小型化し,燃費向上および排気低減を行うダウンサイジングが進展している。日立化成は粉末冶金における材料設計の自由度の高さを生かし,高強度かつ,700℃以上となる過給機の高温環境下でも優れた耐摩耗性を有する材料を開発した。この材料を用いた粉末冶金製品は複数の過給機メーカーに採用されており,今後ダウンサイジング過給エンジンの増加に伴い,さらなる採用拡大が進むと予想される。

日立化成は,前述の技術・製品や今後の技術開発により,環境対応を実現する自動車産業の発展を通じて社会に貢献していく。

日立オートモティブシステムズは,日立製作所研究開発グループと連携して開発を進めている。パワートレイン分野では,エンジン燃焼解析,電動システムのモデルベース開発,材料技術をベースに連携した製品開発を進めている。

日立オートモティブシステムズは,他の日立グループ各社とともに,CO2低減のためのシステム,製品開発に取り組んでいる。カバーする製品分野は広く,それぞれの技術どうしのシナジーが必要となる。パワートレイン分野においても,自動運転技術,シャシー技術との融合が必要となるため,それらのトータルシステムを開発している。一方,システムを支える製品の高品質化も重要となる。高度化するシステムや製品に対応するための設計技術,モノづくり技術も将来に向け開発,進展させている。

これら基盤からシステムまでの技術を駆使し,地球環境保全の社会ニーズに対応する。