地球と共生するクルマ社会に向けた環境対応技術

世界各国・地域で,自動車の燃費向上技術が求められている。日立は今後普及が見込まれる自動運転技術を取り込んだ外界情報活用低燃費パワートレインシステムの開発に取り組んでいる。エンジン高効率化への取り組みとして,海外拠点との連携施策と熱効率向上に関する具体的な技術開発の内容を紹介する。

環境負荷を減らす自動車の開発が地球規模で求められている。今後,さらなる規制強化も検討されており,環境対策技術の進展が急務となっている(図1参照)。例えば,地球温暖化の要因とされるCO2排出量を75 g/km以下に低減するためには電動化が有効と考えられているが,エンジン単体の熱効率を高める技術開発の継続もまた必要である。さらに,特定の試験環境で規制値をクリアするだけでなく,実際の走行状態に近いさまざまな条件下で燃費を向上し,排ガスを低減する技術も求められている。

日立オートモティブシステムズ株式会社では,CO2規制強化に対応するために,高効率エンジン/変速機システム,低燃費パワートレイン(エネルギーマネジメント)および電動システムの開発に取り組んでいる。本稿では,高効率エンジンシステムと開発技術を紹介する。

日立オートモティブシステムズは,エンジン高効率化のために,高圧縮比化,希釈燃焼[EGR(Exhaust Gas Recirculation)燃焼,リーン燃焼]を実現するDIG(Direct Injection of Gasoline)燃料系,高エネルギー点火システム,高応答電動VTC(Valve Timing Control)を開発している。日欧の国家レベルで推進しているプロジェクト(SIP:Strategic Innovation Promotion Program)や共同研究フレームワーク(FVV:Forschungsvereinigung Verbrennungskraftmaschinen e.V.)に参画し,最先端技術の取り込みと,それらの製品化に向けた研究開発活動を日立製作所研究開発グループと連携して進めている。その活動の一つがグローバル研究活動であり,次章でその概略を説明する。

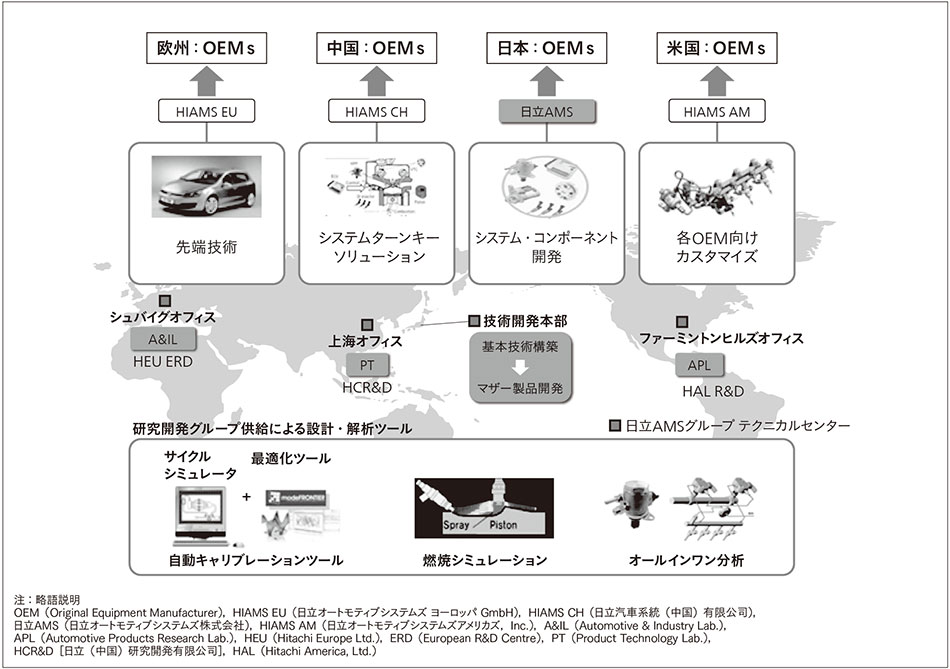

自動車は世界各国・地域で使用されること,環境規制が各地域で異なることから,タイムリーに製品提供・技術提案するために,効率的な情報収集および研究開発が必要である。日立オートモティブシステムズでは,これを推進するために,欧州,米国,中国といった主要マーケットにテクニカルセンターを設置し,海外R&D(Research and Development)メンバーも含めた,グローバル研究活動「GOT(Global One Team)活動」を進めている(図2参照)。

図2|海外テクニカルセンターと海外R&Dの構成 拠点ごとのビジネス状況を研究所メンバーも含めて共有し,顧客の近くでの技術開発を推進している。

拠点ごとのビジネス状況を研究所メンバーも含めて共有し,顧客の近くでの技術開発を推進している。

GOT活動は,国内外R&Dと各地域事業貢献を推進する連携フレームワークとして定義している。従来は各拠点間で個別に実施していた情報交換や技術開発について,体制・ミッションを明確化し,定期的な情報交換会を実施したり,共同開発テーマを設定して各拠点間で分担して技術開発するスタイルに進化させてきている。エンジン分野のGOT活動は以下の方針によって推進している。

次章では,エンジンGOT活動で進めてきた先行技術開発の事例を紹介する。

冒頭で述べたCO2削減(燃費向上)のため,エンジンの熱効率を高める研究開発が,国家プロジェクト(SIP)主導で進められている。現量産車での最高熱効率は約40%であり1),研究レベルではSIP他の研究成果として45%超の熱効率達成が報告2),3)されている(図3参照)。

日立オートモティブシステムズでは,ガソリンエンジンの熱効率50%を目標に開発を進めている。熱効率を高めるには,高圧縮比化,希釈燃焼,損失低減が重要であり,それを実現する燃焼制御技術,システム製品を開発している(図4参照)。

高圧縮比化では高負荷運転時のノッキングが課題となるが,高応答が可能な可変圧縮比機構(VCR:Variable Compression Ratio),および電動VTCで素早く圧縮比を変化させ,ノッキングを抑制させる。

希釈燃焼では,均質リーン燃焼によるポンプ損失低減技術を開発している。均質リーン燃焼では,燃焼室内に均質な混合気を形成するために,タンブル流動と燃料噴霧の十分な混合が必要であり,噴霧の微粒化に効果の大きい燃料圧力35 MPaのDIG燃料系を開発した。希釈燃焼では燃焼速度が遅くなることから,タンブル流動を強化して火炎伝播(ぱ)を促進する。一方,強タンブル流動下では着火火花が流動により吹き飛ばされて消炎してしまうことが課題であった。そのため,日立オートモティブシステムズ阪神株式会社では,点火エネルギーを従来の60 mJから120 mJまで高エネルギー化した新型点火コイルを開発した。この点火コイルを用いることで,強タンブル流動の希釈燃焼条件においても,安定した燃焼を実現できる。

燃焼制御の観点では,燃焼安定化とNOx排出量のバランスが課題であり,燃焼変動を検出・制御するためのCPS(Cylinder Pressure Sensing)制御を開発している。さらに,今後,ECU(Electronic Control Unit)に採用されるマイコンの高性能化を見越して,AI(Artificial Intelligence)モデルを応用した制御も先行開発として進めている。

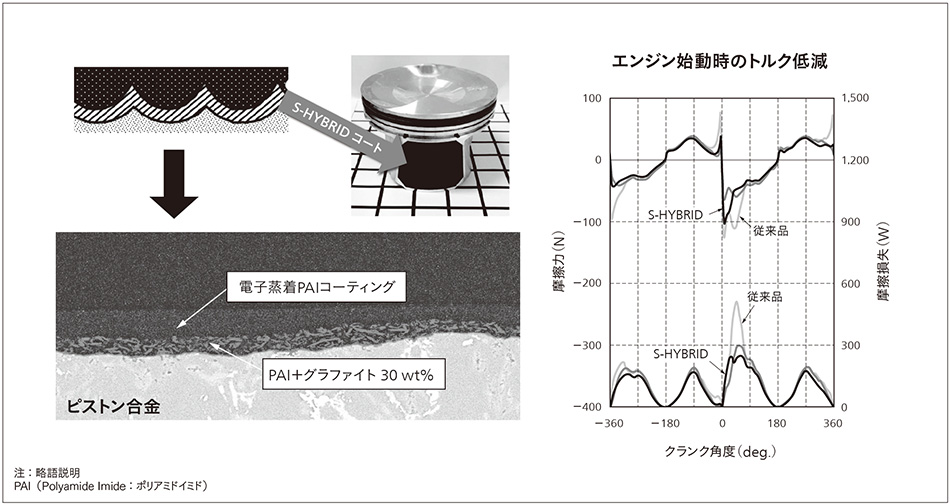

損失低減に関しては,ピストンのフリクションやピストンからの冷却損失を低減する技術を開発している。エンジンの機械損失の30%から50%をピストン系が占めており,ピストンスカートとシリンダボア間の摩擦力低減は重要な課題である。ピストンスカート部で発生する摩擦損失は,流体潤滑条件での占める割合が大きいことが知られており,スカート部の表面粗さを低減する新しいコーティング法を開発した4)。このS-HYBRIDコーティングは,日立オートモティブシステムズのオリジナル技術である(図5参照)。スカート部には通常,条痕と呼ばれる深さ10 μm程度の凹凸があるが,S-HYBRIDコーティングは,2層のコーティング構造となっており,上層のコーティングには初期に素早く磨耗してピストンスカート部の表面を滑らかにする役割を持たせている。これにより,全運転条件でピストンフリクションが低減し,エンジン始動条件での摩擦損失(FMEP:Friction Mean Effective Pressure)が14%低減する効果を確認している。

図5|S-HYBRIDコートピストン 2層のコーティング構造となっており,上層のコーティングには初期に素早く磨耗することで,ピストンスカート部の表面を滑らかにする役割を持たせている。

2層のコーティング構造となっており,上層のコーティングには初期に素早く磨耗することで,ピストンスカート部の表面を滑らかにする役割を持たせている。

エンジンのオイルポンプは,クランク軸の回転に応じて吐出量が増減する方式が一般的であるが,油圧を駆動源とする補機類からの要求油圧は運転状態によってさまざまに変化する。このため,日立オートモティブシステムズ独自の機構を持った可変容量オイルポンプでは,必要レベルまで油圧を低下させて制御するオンデマンド方式を採用することで,フリクション低減を図っている。

また,SIP「革新燃焼技術」を超えるリーン燃焼技術構築を目標に,国内外の大学・研究機関との共同研究を推進し,要素技術の先行開発に取り組んでいる。

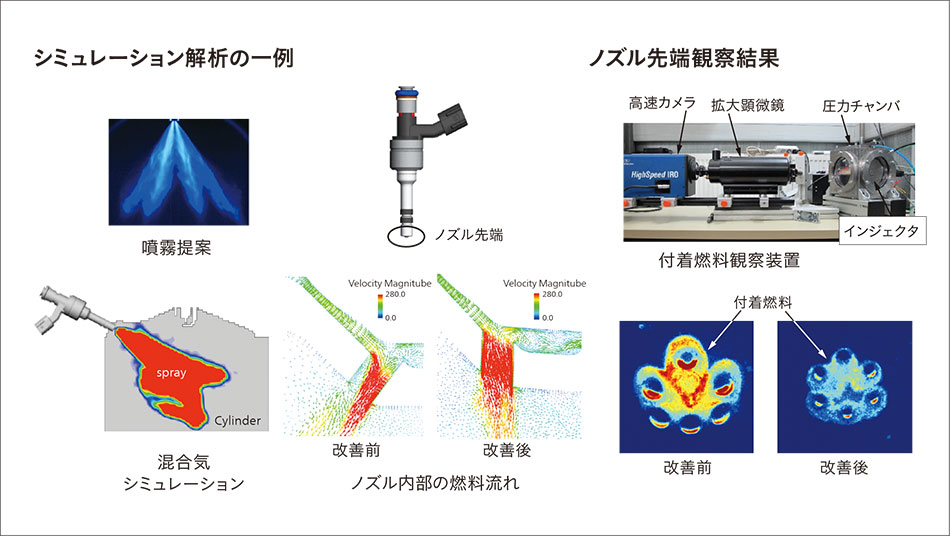

CO2排出抑制とともに,排気規制への対応も急務である。特に,直噴エンジン(DIG)を対象としたPN/PM(Particulate Number/Particulate Matter)対応が重要であるため,排気中の粒子状物質を低減するDIG燃料系の開発を進めている。

PN/PMは燃焼室内に気化しない燃料が付着したり,混合気分布が不均一である場合に粒子状物質として発生する。このため,インジェクタから噴射された燃料噴霧と吸気管より流れ込む空気が燃焼室内で混合気を形成する過程をシミュレーションで解析し,混合気を均一にした燃料付着の少ない燃料噴射制御方法を開発している。また,インジェクタ先端部に付着する燃料を低減することが,粒子状物質の排出抑制に効果が大きいことを解明した5)。

インジェクタノズル先端の観察技術やノズル内部の燃料流れシミュレーションを活用し,粒子状物質を従来比90%低減する技術を構築した(図6参照)。

図6|低排気システムを支える解析技術 ノズル先端燃料の観察技術やノズル内部の燃料流れシミュレーションを活用し,粒子状物質を低減する技術を開発している。

ノズル先端燃料の観察技術やノズル内部の燃料流れシミュレーションを活用し,粒子状物質を低減する技術を開発している。

2025年のCO2排出規制に対応するため,電動化への移行が急速に進む中で,エンジン単体の熱効率向上・排気低減に向けた取り組み,開発の進捗を述べた。

日立オートモティブシステムズは,コンポーネント,制御技術を併せて進化させることにより,高度な環境規制対応システムを提供していく。