プラスチックには「軽い」,「錆びない」,「腐らない」といった長所があり,家庭用電化製品をはじめとした日立グループの多くの製品に長年にわたり使用されている。一方,廃棄の際にはこれらの長所が短所となり,土壌・海洋汚染や,燃焼時に排出されるCO2による地球温暖化など,世界規模の環境問題を引き起こす要因ともなっている。

日立はプラスチックの特徴を活用しつつ環境問題の解決にも貢献するべく,家庭用電化製品を中心としたプラスチックの自己資源循環スキーム構築に取り組んでいる。本稿では,このスキームの詳細と,今後取り組むべき課題について紹介する。

日本では,2001年4月1日より特定家庭用機器再商品化法(以下,「家電リサイクル法」と記す。)が施行された。これは一般家庭や事務所で廃棄された家庭用電化製品(以下,「家電」と記す。)4製品[エアコン,テレビ(ブラウン管,液晶・プラズマ),冷蔵庫・冷凍庫,洗濯機・衣類乾燥機]からプラスチックなどの有用な部分や材料をリサイクルし,廃棄物を削減するとともに,資源の有効利用を推進するための法律である。

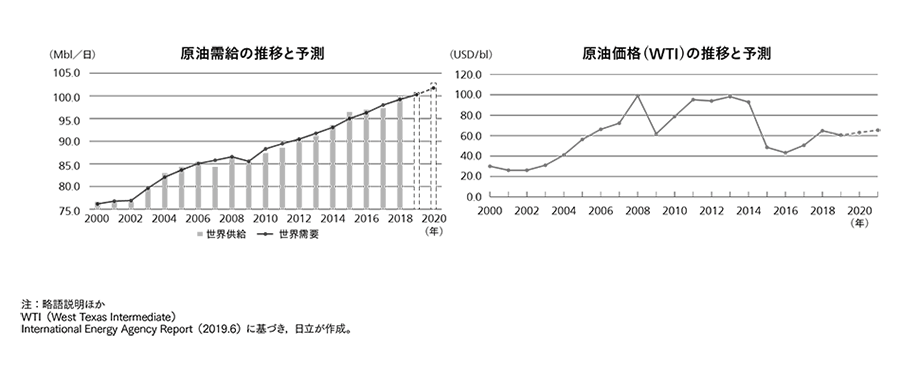

家電において,プラスチックは幅広い範囲で多く使用されている。例えば,冷蔵庫や洗濯機では製品全体の約4割にプラスチックが使用されており,重要な材料の一つである(図1参照)。また,プラスチックの原料は原油であるが,その市況価格は需給だけでなく,マクロ的要因(政治・経済・投機)の影響も受ける。図2に示すとおり,世界経済の伸長と原油需要増に伴い,原油価格は長期的に上昇基調にあり,プラスチック材料の安定的な調達は年々難しくなっている。

こうした中,日立グループでは,国内外でプラスチックのリサイクル化を推進している。しかし,日本に比べて国外ではリサイクルの品質保全が難しいことに加え,リサイクルスキームが確立されていないことから,まずは国内主導でリサイクル材の活用を推進している。本稿では,「日立環境イノベーション2050」に示す「高度循環社会」において,日立が掲げる2050年までの資源利用効率50%改善(2010年度比)に貢献する,家電リサイクル事業を活用したプラスチックの自己資源循環の取り組みについて述べる。

図2|世界における原油需給および原油価格の推移と予測 2000年から2020年にかけての原油需給の推移と予測(左)および2000年から2021年にかけての原油価格(WTI)の推移と予測(右)を示す。

2000年から2020年にかけての原油需給の推移と予測(左)および2000年から2021年にかけての原油価格(WTI)の推移と予測(右)を示す。

家電リサイクル法に基づき,家電メーカーには回収された廃家電をリサイクル・再商品化する義務が課せられている。また,消費者は対象となる家電を処分する際,家電の小売業者や量販店に対し,収集料金とリサイクル料金を支払うよう協力を求められている。これらの料金は主に,家電メーカーがリサイクル企業に再商品化を委託する際の費用に充当されている。また回収された廃家電は,地域ごとにリサイクル企業各社の拠点に集積され,手解体および破砕・選別などの処理を通じて再商品化される。併せてエアコンや冷蔵庫・冷凍庫などに含まれる冷媒フロン,断熱材フロンの回収・破壊も実施している。家電メーカーは表1に示すA,Bの2グループに分けられており1),全国で家電4品目の廃棄物回収および再商品化などを実施している。日立グループはBに属し,株式会社関東エコリサイクル,北海道エコリサイクルシステムズ株式会社,東京エコリサイクル株式会社の三つの家電リサイクル企業に出資している。そのうち関東エコリサイクルについては,日立グローバルライフソリューションズ株式会社栃木事業所内に設立され,稼働している(図3参照)。

家電に使用されるプラスチック素材の7〜8割は,PP(Polypropylene),PS(Polystyrene),ABS(Acrylonitrile Butadiene Styrene)の3種類が占める。廃家電から回収するプラスチックの品目や回収方法は,保有する破砕機やスペース,作業人員などにより,家電リサイクル企業ごとに異なるが,中でもほぼ共通する回収品を図4に示す。

PPおよびGPPS(General Purpose Polystyrene)はリサイクルする部品が明確なため,回収可能材料および色彩の観点からリサイクルしやすく,付加価値が高い。そのため,小型の専用破砕機での破砕処理を経て個別に回収される。その他のミックスプラスチックについては,まず個別回収できない解体品とともに混合破砕処理される。その後,素材の材質特性ごとに磁力(鉄選別),比重,渦電流(非鉄選別),色彩などによる選別を経て回収される。しかし,近年の家電においては,断熱のためのウレタンとグラスウールが密着したプラスチック品や,強度増強のために一定量のガラス繊維が含有されているものなどもあり,PPやGPPSであってもリサイクルが難しいものが増えている。さらに,導入されている破砕機によって回収品の粒径が10〜50 mm角と異なることが,破砕品からのプラスチック材ペレット※)生成を難しくしている。

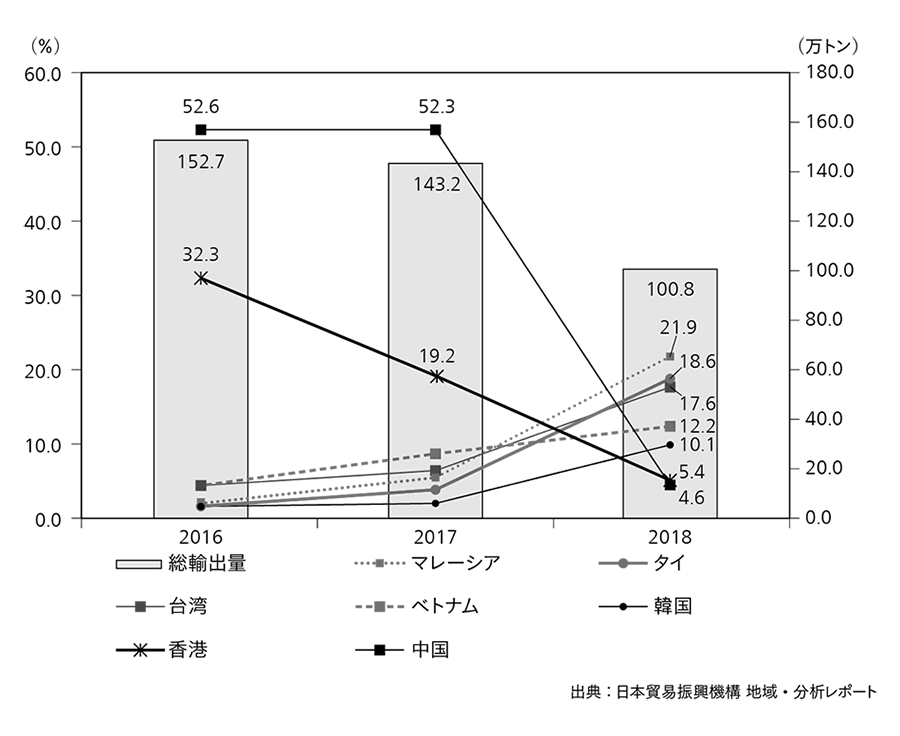

図5|日本の廃プラスチック輸出量の推移 2016年から2018年にかけての日本からの廃プラスチックの輸出量の推移を示す。各国・地域の廃プラスチック輸入規制強化の影響から,2018年の輸出量は大きく減少している。

2016年から2018年にかけての日本からの廃プラスチックの輸出量の推移を示す。各国・地域の廃プラスチック輸入規制強化の影響から,2018年の輸出量は大きく減少している。

混合破砕処理から回収されるミックスプラスチックはさまざまな種類のプラスチック品の混合物であり,選別時に除去しきれない銅線やウレタン粒などの異物も含まれている。従来,その一部は選別コストが安価な中国へ輸出されていた。しかし環境規制の強化により,2018年1月より中国は廃プラスチック品の輸入を禁止した。以降の輸出先はタイ,マレーシア,ベトナム,台湾が全体の約80%を占めているが,これらの国・地域も環境意識の高まりから輸入基準が厳格化されているため,今後も従来と同水準の輸出を維持するのは困難である(図5参照)。そのため,国内でのミックスプラスチックの選別を加速するべく,ミックスプラスチックをPP,PS,ABS材などに分離できる分別処理機を導入するメーカーも増えてきた。主な分離方法としては,水を使う湿式法(比重分離),水を使わない乾式法(静電分離)などがあるが,いずれも設備費や維持費が高額であり,普及の障壁となっている。こうした中,経済産業省を中心として国を挙げて廃材輸出を自主規制する動きが高まっており,設備を導入する国内企業への補助金支給などの支援も行われている。

PP,PS,ABS材などの熱可塑性プラスチック材は,加熱溶解することにより何度も使用することができる。ただし,リサイクルプラスチック材(以下,「リサイクル材」と記す。)に求める物性を保持させるためには,帯電防止剤,熱劣化を防止するための酸化防止剤などの添加剤が必要である。またリサイクル材を家電に多く使用される白色系部品に適用するには,二酸化チタンなどの白色着色剤なども不可欠となる。

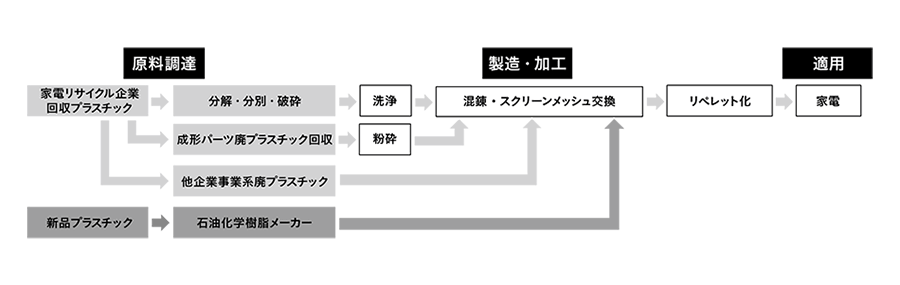

リサイクルプラスチックメーカーは,全日本プラスチックリサイクル工業会の加盟企業だけでも約150社あるが,リサイクル材の使用先はパレット,ハンガー,土木用プラスチック製品など,リサイクル材を使用することが色調や性能面に大きな影響を及ぼさない製品が主であり,家電への適用が可能な汎用PP材で,かつ物性面まで管理されたリサイクル材の製造および品質管理ができる企業は限られている。日立グループでは,日立アプライアンステクノサービス株式会社がリサイクルプラスチックのペレットを製造している(図6参照)。

図6|リサイクルプラスチック製品化のフロー 日立アプライアンステクノサービスでは,リサイクルプラスチックをリペレット化・加工し,品質を維持して家電に適用している。

日立アプライアンステクノサービスでは,リサイクルプラスチックをリペレット化・加工し,品質を維持して家電に適用している。

日立アプライアンステクノサービスにおけるリサイクルプラスチックのペレット化の課題は,以下のとおりである。

これに対し,破砕品の大きさや原料への異物混入については,家電リサイクルプラントにおける処理の時点で対策を徹底することで対応している。また日立アプライアンステクノサービスでは,長年培ったコンパウンド技術とリサイクル技術を融合し,対策に当たっている。経済性に優れ,環境に配慮したリサイクル材は幅広い製品分野に対応しており,同社における廃家電を原料としたリサイクル材の新規製品への適用量は,10年前に比べて約2.7倍に増加した。

また,廃家電などから生じるミックスプラスチックも,その多くはポリマーアロイ(樹脂相溶化剤の添加による異材樹脂同士の接着効果)の適用によりリサイクルが可能である。しかし,品質やペレット化までの製造コスト,原料コストの上昇が懸念される。プラスチックによる環境汚染を防ぐためには,今後,ポリマーアロイによるコストの上昇を許容し,さらなるリサイクル材適用の道を模索することが求められている。

プラスチック材の調達活動においては,原油市況による価格変動に加え,日本国内のPP材メーカーをはじめとするプラスチック材メーカーが旺盛な需要と生産設備の老朽化,プラントトラブルを要因として供給制限を行うなど,厳しい状況が続いている。こうした状況も,販売量が多く値下がりが激しい家電へのリサイクル材の適用拡大を後押ししているが,一方でリサイクル材は色味,歩留まりなどの点で新品材に劣る面もある。2018年度にリサイクル材の適用が大きく進んだ冷蔵庫を例に,今後の課題と対策を述べる。

リサイクルPP材の冷蔵庫への適用における課題は,以下のとおりである。

有害な廃棄物の輸出入を規制するバーゼル条約の改正などで廃プラスチック問題が注目を浴びる中,ますますプラスチックリサイクルへの関心が高まっている。こうした中,リサイクル材の適用をさらに拡大していくためには以下の課題に応える必要がある。

白物家電と言われていた時代の製品とは異なり,現代の家電は多様なライフスタイルに合わせた機能性やデザインが重視されており,結果としてリサイクルがより困難になっている。そこで今後は,以下のような環境配慮設計を提案していく。

リサイクル材の物性低下は,ガラスやゴムといった異物や,異なる種類のプラスチック材の混入に起因する。これを防ぐには,高精度な回収を行い,異物などの除去を十分に行う必要がある。

しかし現状では,破砕設備や作業工数などの違いにより,個別回収した材料であっても各家電リサイクル企業間で差異が生じるため,最低限の個別回収品以外は混合破砕し,ミックスプラスチックとしているのが実情である。個別回収を拡大できれば,さらなるリサイクル材の増量が可能となる。

調達,運用の面では,以下の対策が必要である。

以前は,原油価格などで価格変動する新品材よりも安価となる時にのみ,リサイクル材の調達を行っていた。また,リサイクル材の中でも,廃家電由来の白色PP材はリサイクルに適しているため,需要が高く,新規供給の開拓は厳しい状況にある。前述のとおり,リサイクルプラスチックメーカーとの交渉にとどまらず,日立グループでは,日立製作所バリューチェーン・インテグレーション統括本部と日立グローバルライフソリューションズが連携して各家電リサイクル企業に出向き,直接交渉などにより調達活動を行ってきた。今後の事業拡大に向けては,さらなる原資の調達確保が必要となるため,全国のその他の家電リサイクル企業からの調達や,家電由来以外のリサイクル材の適用も検討していく。

今日に至るまで,日立グループでは廃家電から回収したプラスチックの自己資源循環を進めてきた。その結果,2018年度は冷蔵庫において従来の約20%から約50%にまでリサイクルPP材の適用比率を拡大することができた。今後,冷蔵庫への適用比率を100%に近づける活動を継続していくとともに,その他の家電への適用拡大,PSやABSなどの異なるプラスチック材のリサイクル,さらには自動車用部品などその他の日立グループ製品へのリサイクル材の適用を拡大していく計画である。また,環境に配慮したリサイクルしやすいプラスチックの適用拡大や,近年注目されている生分解性プラスチックの適用などを検討し,持続可能な社会の創造に貢献していく。