特集「プロダクトのサーキュラーエコノミー対応」(1)循環型モノづくりに向けたリサイクル装置の開発

ハイライト

近年,資源の不足やエネルギーの需給逼迫,廃棄物増加による環境汚染,地球温暖化などの環境問題が深刻化する中,持続可能な社会の実現に向けて,大量の生産・消費・廃棄といった直線型経済から循環経済への移行が求められている。本シリーズでは「プロダクトのサーキュラーエコノミー対応」に焦点を当て,日立グループにおける新たな取り組みと今後の方向性について述べる。

シリーズ第1回となる本稿では,冷蔵庫に用いられるガラスを使用済み製品から効率よく分離し,研磨などの処理を施すことで水平リサイクルする取り組みの事例を紹介する。

1. はじめに

持続可能な社会の実現に向けて,大量の生産・消費・廃棄といった直線型経済(リニアエコノミー)から循環経済(サーキュラーエコノミー)への移行が求められている1)。

日本における家電リサイクルは,一般財団法人家電製品協会が当時の通商産業省より補助金を受け,1995年度から1998年度までの4年間,総額50億円を投じて「廃家電品一貫処理リサイクルシステム開発」事業を行ったことで始まった。この事業の目的は,省力化された安全な工程で,使用済み家電製品を材料などとして効率的に再商品化するシステムの開発にあった。1996年,使用済み家電製品の受け入れから,解体,破砕,選別,有価物回収,無害化処理までを一貫して行うことができる「家電リサイクル実証プラント」が茨城県那珂町(現 那珂市)に建設2)され,さまざまな実験が行われた。当時,日立製作所は家電製品協会より委託され,幹事企業として全体プロセスを設計するとともに,冷蔵庫断熱材中に含まれるオゾン層破壊物質であるフロンの回収技術を開発・実証した。この実証実験の成果は,現在では一般的なプロセスとして国内に普及しており,これらのプロセスをさまざまな形で取り入れたリサイクルプラントが全国に展開している。

また,家電リサイクル法施行後,対象となる家電製品も人々の生活スタイルに合わせて変化してきた。代表的なものでは,ブラウン管テレビが薄型テレビに移行しており,それに伴って新たなリサイクル技術も開発されている。

冷蔵庫では近年,デザイン的に高級感があり傷が付きにくいといった理由から,ドア表面部分にガラスを採用した製品(以下,「ガラスドア冷蔵庫」と記す。)が販売されている(図1参照)。これに伴い,家電リサイクルプラントではガラスドア冷蔵庫の入荷台数が増加傾向にある。しかし冷蔵庫を破砕した混合廃棄物からガラスのみを効率よく回収する技術が確立されていないため,ガラスが混在することで,種々の回収品の品質が低下する傾向にある。また,ウレタンやプラスチックなどの素材とガラスは分別処理が難しいことから,ガラスが付いたドアは産業廃棄物として処理される場合があり,ガラス素材としての再利用が困難で,ガラスドア冷蔵庫の大量廃棄・処理が課題となる。一方で,今後はエシカル消費※1)に対する消費者の関心も高まっていくことが予想される。

こうした中,日立グローバルライフソリューションズ株式会社は,日立製作所と連携し,2017年からガラスドア冷蔵庫のガラス板を分離するシステム,および分離したガラス板を研磨してガラス表面の異物を除去し,ガラス素材として再資源化するためのシステムを開発してきた。

- ※1)

- 人や社会・環境に配慮した消費行動。

2. リサイクルシステムの開発

2.1 冷蔵庫ガラスドア分離システムの開発

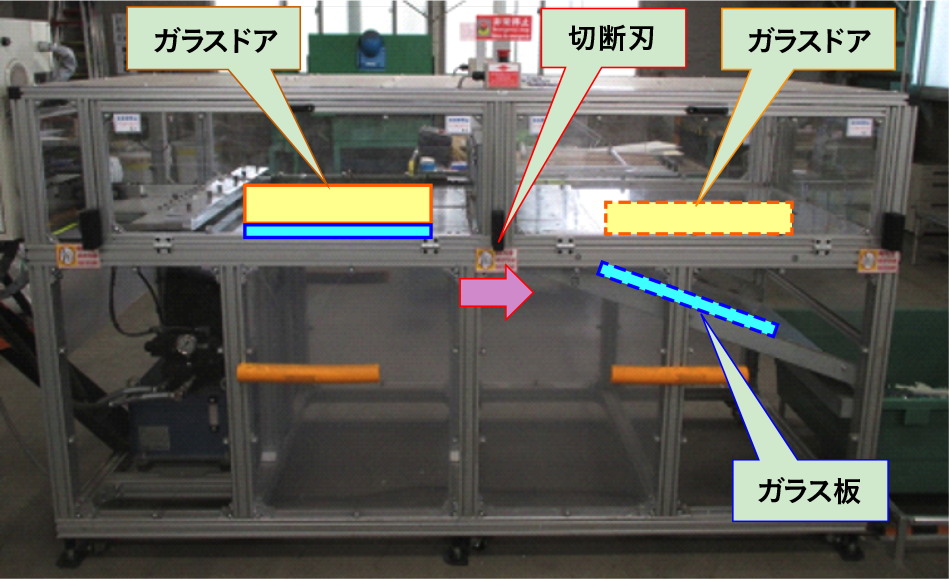

図2|冷蔵庫ガラスドア分離システムの外観 開発した冷蔵庫ガラスドア分離システムの外観を示す。

開発した冷蔵庫ガラスドア分離システムの外観を示す。

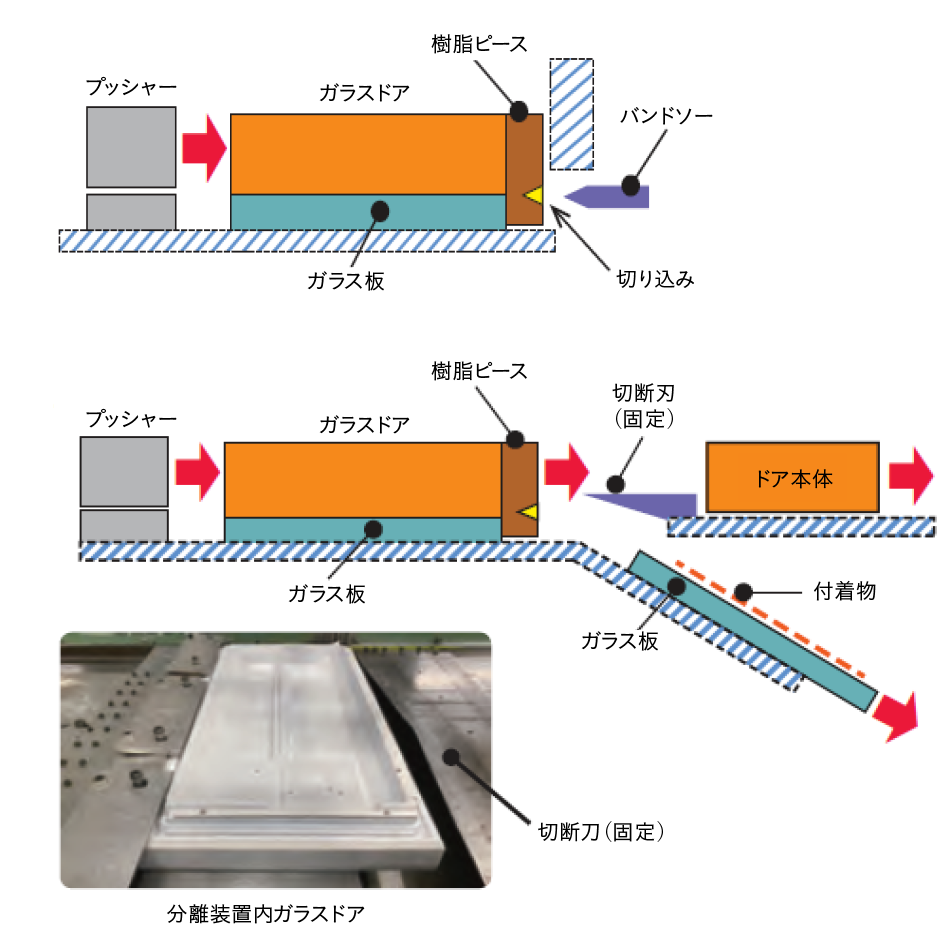

図3|冷蔵庫ガラスドア分離システムの工程図 「切り込み加工装置」で切り込みを入れ,「ガラス板分離装置」で切り込み部に切断刃を押し当てることでガラス板を分離する。

「切り込み加工装置」で切り込みを入れ,「ガラス板分離装置」で切り込み部に切断刃を押し当てることでガラス板を分離する。

冷蔵庫に使用されたガラスは,従来,ガラス素材としてではなく,路盤材などに利用されていた。

日立製作所ならびに日立グローバルライフソリューションズは,資源循環の促進に向けて,ガラスを割らずに安全かつ効率的に分離することでリサイクル率の向上につなげる設備が必要であると考え,今後の処理台数の増加も見込んで,専用の「冷蔵庫ガラスドア分離システム」を共同開発し3),日立グローバルライフソリューションズのグループ会社である株式会社関東エコリサイクルに導入した4)(図2参照)。

冷蔵庫ガラスドア分離システムは,ガラスドアの側面に切り込みを入れる「切り込み加工装置」とガラスドアからガラス板を切断分離する「ガラス板分離装置」から構成される。

ガラス分離処理の工程は以下のとおりである(図3参照)。

- 冷蔵庫から外したガラスドアを「切り込み加工装置」にセットする。

- ガラスドアをプッシャー(固定治具)で押しつけた状態でバンドソー(帯状の鋸刃)により切り込みを入れる。

- ガラスドアを「切り込み加工装置」から取り出し,「ガラス板分離装置」にセットする。

- ガラスドアをプッシャーで押しながら切り込み部を切断刃に押し当てることで,ガラス板を分離する。

ガラス板を分離したドアは冷蔵庫の筐体とともに破砕機に投入後,機械選別し,再資源化する。分離したガラス板は後述する「ガラス研磨システム」により,付着している樹脂部品・テープなどを除去する。

本システムでは,分離工程の前にガラスドア本体とガラス板の境目部分に切断刃が安定して侵入できるようバンドソーで切り込みを入れ,侵入安定性の高いⅤ字刃を切断刃に採用して接触条件を最適化することで,ドア部分のガラス板の破損を抑制しながら自動的に分離することを可能とした。また,切断刃で機械的にガラス板をドアから剥がすため,溶剤・超音波・熱などを用いる必要がなく,環境への負荷が比較的少ないことも特長である。さらに,従来は自動化が困難であった,ドア部分からのガラス板分離も自動で行えるため,安全にかつ短時間で安定的な資源回収が可能である。

2.2 ガラス研磨システムの開発

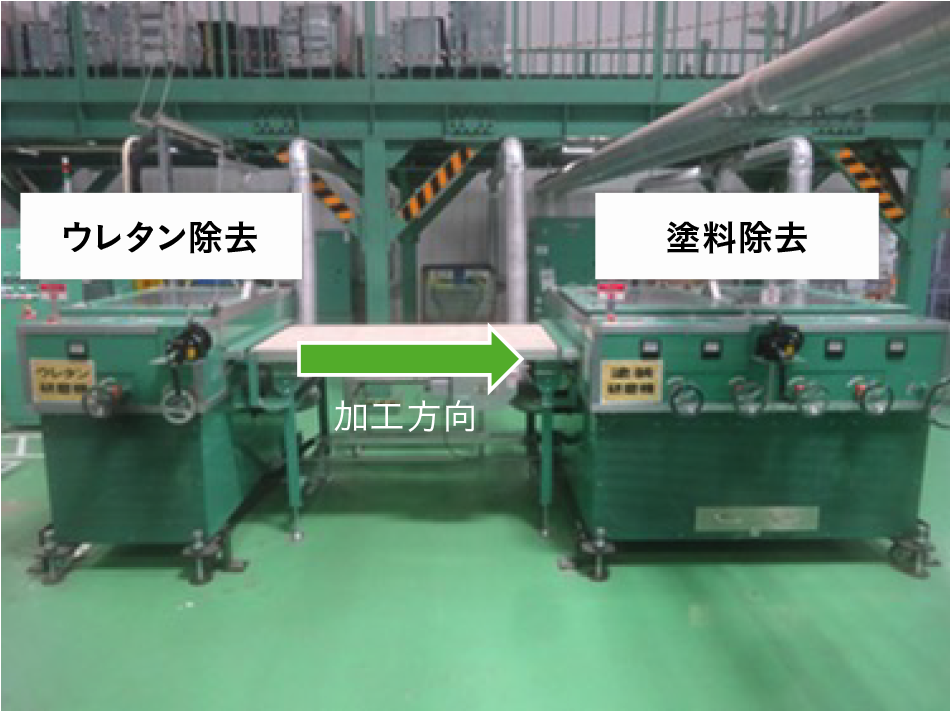

前述のとおり,冷蔵庫ガラスドア分離システムの開発を通じて,ガラスドアのガラス板の分離と,ドア本体部分のプラスチックや金属などの分別回収は可能となった。しかし,ガラス板の表面には発泡ウレタンやフィルム・テープ類,塗料などの異物が付着しており,ガラスをリサイクルするための新たな課題となっていた。そこで日立グローバルライフソリューションズは,冷蔵庫ガラスドア分離システムの後段に用いる装置として,発泡ウレタンなどが付着したガラス板をリサイクルする,専用の「ガラス研磨システム」を開発し,同じく関東エコリサイクルに導入5)した(図4参照)。

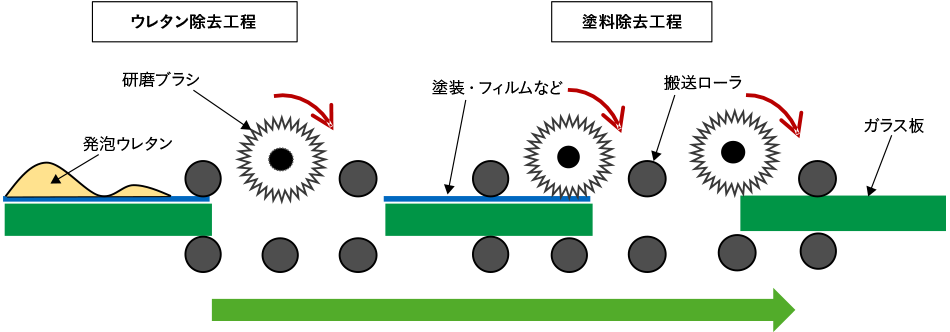

このガラス研磨システムには,複数の回転ブラシでガラス板の表面を研磨して付着物を除去する「表面研磨方式」を採用した。ブラシの回転を適切に組み合わせて研磨することで,発泡ウレタンや塗料などの付着物を除去することが可能となった。また,リサイクルプラントに持ち込まれる冷蔵庫は,それぞれガラス板の幅が異なっており,幅が広いガラス板では付着物が残りやすい傾向にあったが,さまざまな幅のガラス板に対応できるよう,段階的に回転ブラシの大きさを変えて設置し,付着物を除去する構造としている。

ガラス研磨処理の工程は以下のとおりである(図5参照)。

- ガラスドア分離システムによって分離されたガラス板を投入する。回転ブラシを用いた「ウレタン除去」工程により,ガラス板に付着した発泡ウレタンとテープを除去し,ガラス表面を平滑化する。

- 搬送工程を経て,後段の「塗料除去」工程にて,段階的にガラス板表面を研磨ブラシで研磨する。最大4段の研磨ブラシを設置可能であり,入口に近いブラシから順に,フィルム,塗料を剥いでいき,最終ブラシで仕上げを行う。

- 取り出し工程でガラス板に塗料が残っていないかを目視で確認し,ボックスに回収する。

図4|ガラス研磨システムの外観 開発したガラス研磨システムの外観と構造を示す。

開発したガラス研磨システムの外観と構造を示す。

図5|ガラス研磨システムの工程図 「ウレタン除去」工程で,ガラス板に付着した発泡ウレタンを研磨ブラシにより除去することでガラス表面を平滑化し,「塗料除去」工程で,段階的にガラス板表面をブラシにより研磨して塗装を剥がす。

「ウレタン除去」工程で,ガラス板に付着した発泡ウレタンを研磨ブラシにより除去することでガラス表面を平滑化し,「塗料除去」工程で,段階的にガラス板表面をブラシにより研磨して塗装を剥がす。

本システムの開発のポイントは,ガラス板の研磨面をいかに平滑化するかにあった。回収したガラスドアには発泡ウレタンやテープ,フィルムがさまざまな形状で付着しており,またその組み合わせも多様である。こうした条件下において,すべての付着物を一つの工程で除去することは非常に困難なため,ガラスドア分離システムと同様に除去する対象物を分け,二つの工程で段階的に付着物除去を行う手法を採用した(図6参照)。付着物などの条件が必ずしも一定でない対象物のリサイクル技術を開発するにあたっては,対象物に応じた処理を可能にしやすいという点で,本手法が有効であると考えられる。

また,本システムの開発段階では,分離後のガラス板の表面に発泡ウレタンが多く付着していると,搬送できない,もしくは搬送途中で設備が停止する,投入するガラス板の寸法によって部分的に付着物残渣が発生するといった課題が抽出された。これらの課題を解決するため,ガラス板の搬送方式や研磨の工程について検討を進めた。

まずガラス板の搬送方式については,発泡ウレタンが付着したガラス板を搬送した場合,ベルトコンベア方式では研磨ローラーに噛み込まず,空転してしまう事例が散見されたため,ローラー搬送とした。これによりグリップ力が高まり,発泡ウレタンが付着していてもガラス板が動かないように固定することが可能となった。さらに,研磨ローラーのシャフト径を大きくし剛性を高くすることによってたわみを低減し,研磨ブラシの回転方向や速度などを最適化することで,付着物残渣を低減した。

一連のシステム開発を通じて,冷蔵庫のガラスドアを回収・加工してその一部を水平リサイクルし,再商品化することに成功した。しかし,回収されるガラスドアの中には,剥がしにくい塗料が用いられているものも存在するため,引き続き処理対象に応じたシステムの改良を進めている。

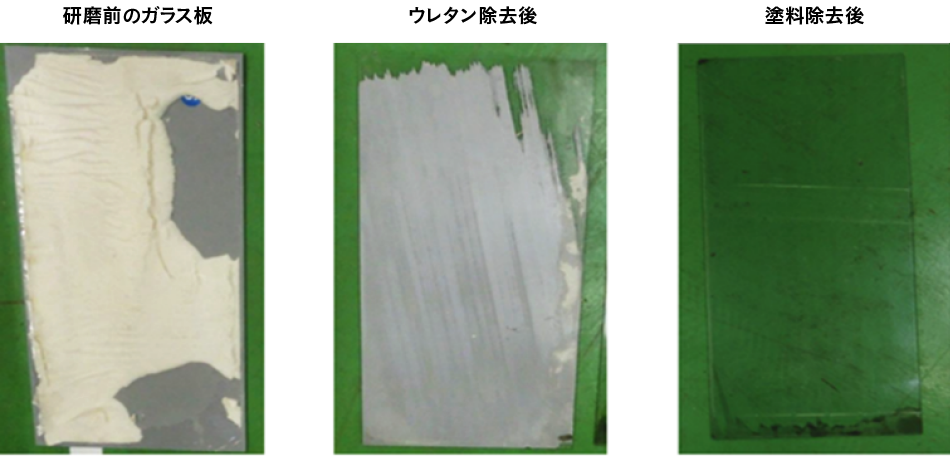

図6|工程ごとの付着物除去状況 ガラス研磨システム投入前のガラス板には発泡ウレタンが多く付着しているが,各工程で研磨することで,付着したウレタンや塗料などをきれいに除去する。

ガラス研磨システム投入前のガラス板には発泡ウレタンが多く付着しているが,各工程で研磨することで,付着したウレタンや塗料などをきれいに除去する。

3. おわりに

日立グループは,資源循環型社会の構築に貢献するため,バリューチェーンにおける調達,開発・設計,製造,流通・販売,使用,廃棄の各ステージで,再生材の活用,省資源・長寿命のモノづくり,リファビッシュやリマニュファクチャリング,使用済み製品の再資源化などを推進し,資源問題の解決に取り組んでいる。

今後も循環型モノづくりに取り組むことで,持続可能な社会の実現に貢献していく。

参考文献など

- 1)

- 日立製作所,サステナビリティレポート2024,高度循環社会の実現

- 2)

- 一般財団法人家電製品協会,廃家電製品一貫処理リサイクルシステム開発 平成7年度成果報告書

- 3)

- 根本武,外:工業製品リサイクルの取り組みと展望,日立評論,104,3,394~399(2022.12)

- 4)

- 日立グローバルライフソリューションズ,ドア部分にガラスを採用した冷蔵庫のリサイクル処理において,ガラス板を自動で分離するシステムを開発(2021.11)

- 5)

- 日立グローバルライフソリューションズ,循環型モノづくりのさらなる推進に向けて「ガラス研磨システム」を開発(2023.6)