特集「デジタルで高度化するヘルスケアソリューション」(2)再生医療向けのプロセス開発,製造管理および品質管理に資するデジタルソリューション

ハイライト

再生医療は,ヒト細胞が本来持っている機能を用いて怪我や病気で損なわれた機能を回復する医療であり,患者のQoL向上へ寄与する新たな治療法として期待されている。一方で,再生医療は原料としてヒト細胞を用いるため,医薬品としての品質と有効性および安全性を担保した製造を確立する観点からいくつかの課題がある。

日立は,強みであるOT・ITにより研究開発から市販後製造に至るまで細胞製品の品質に関わるデータをシームレスにつなぎ,科学に基づく客観的な意思決定を支援することで,エンジニアリングチェーン全体にわたる課題を解決し,再生医療の産業化・市場成長に取り組んでいる。

本稿では,再生医療向けのプロセス開発,製造管理および品質管理に資するデジタルソリューションについて紹介する。

1. はじめに

日本を含む世界各国において高齢化が進行しており,健康志向の高まりとともに,より安全性・有効性の高い医薬品を入手するニーズが生まれている。また,有効な治療・医薬品投与による医療費の適正化も大きな社会課題となっている。こうした中,社会全体のウェルビーイング実現のために,個々の患者に最適な健康管理や治療の効果向上に寄与する個別化医療と,それに伴う患者のQoL(Quality of Life)向上が期待されている。

とりわけ,患者のQoL向上への寄与が期待されているものの一つが再生医療である。再生医療は,原料としてヒト細胞・組織を用いる医療であり,怪我や病気で損なわれた機能を回復する新たな治療法・製品として期待されている。日本では,2014年に医薬品や医療機器とは別に「再生医療等製品」が定義された薬機法※1)が施行されたのを契機として2024年4月時点で20品目の再生医療等製品が承認されており,黎明期から立ち上がり期に入っている。

一方で,再生医療は原料としてヒト細胞・組織を用いるため,医薬品としての安全性・有効性・安定性を担保した製造を確立する観点でいくつかの課題がある。例えば,原料として細胞を用い,かつ最終製品にも細胞が含まれることから加熱などの滅菌処理を適用できないため,製造プロセスの全体にわたって製品の無菌性を担保する必要があり,そのために多くのコストが生じている。また,製造技術が発展途上のため製品品質に影響する原料細胞や製造工程のパラメータが不明瞭な場合が多く,品質を担保しつつ製造施設や生産規模に応じて製造プロセスを最適化することが困難である。また,製造に用いる原料資材や医療機関における治療実績に関する情報は,データ標準化・共有化・利活用の途上にある。

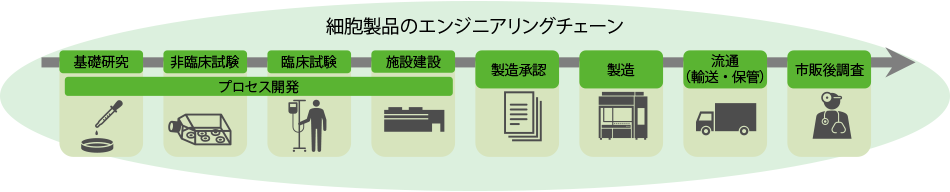

日立は,強みであるOT(Operational Technology)・ITを通じて研究開発から市販後製造に至るまで,細胞製品の品質に関わるデータをシームレスにつなぎ,科学に基づく客観的な意思決定を支援する。これにより,エンジニアリングチェーン全体にわたる課題を解決し,再生医療の産業化・市場成長に取り組んでいる(図1参照)。

本稿では,再生医療向けのプロセス開発,製造管理および品質管理に資するデジタルソリューションに着目し,「細胞製造における汚染管理戦略の支援技術」,「製造プロセス開発の支援技術」,「エコシステム構築に向けた取り組み」の概要と今後の展開について述べる。

- ※1)

- 医薬品,医療機器等の品質,有効性および安全性の確保等に関する法律。

図1|細胞製品のエンジニアリングチェーン 日立は,研究開発から市販後製造に至るまで細胞製品の品質に関わるデータをシームレスにつなぐことで,科学に基づく客観的な意思決定を支援するとともに,エンジニアリングチェーン全体にわたる課題を解決し,再生医療の産業化・市場成長に貢献する。

日立は,研究開発から市販後製造に至るまで細胞製品の品質に関わるデータをシームレスにつなぐことで,科学に基づく客観的な意思決定を支援するとともに,エンジニアリングチェーン全体にわたる課題を解決し,再生医療の産業化・市場成長に貢献する。

2. 細胞製造における汚染管理戦略の支援技術

再生医療等製品および無菌医薬品の製造事業者は,国内外の規制要求に対応しつつ,製品品質の担保と製造コスト削減・製造効率化を両立させなければならない。特に,PIC/S(Pharmaceutical Inspection Convention and Pharmaceutical Inspection Co-operation Scheme:医薬品査察協定及び医薬品査察共同スキーム)Annex 1で定義された,異物混入防止や交差汚染防止の観点から,リスクに応じたCCS(Contamination Control Strategy:汚染管理戦略)の策定が求められている。ここでは製造所の設備や作業手順・教育訓練といったハード・ソフトの両面から総合的に汚染管理を行う必要があり,施設全体でのCCSに対するロジカルな説明とエビデンスとなるデータが重要である。しかしながら,現状はそのためのリスクアセスメントや環境データの評価が属人的に行われていることが多い。

2.1 CCS支援サービス

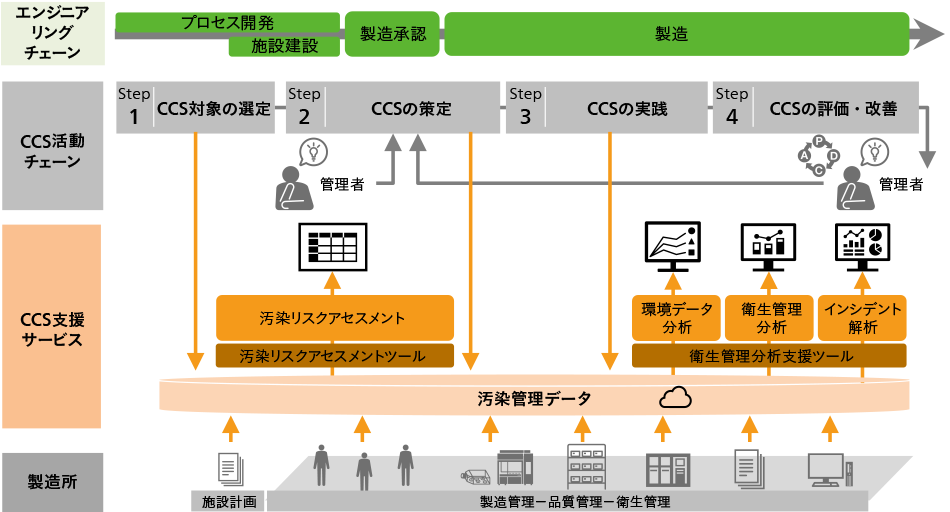

前述の課題に対し,日立は,製造事業者のCCS活動に資するデータを提供するツールを開発・構築し,サービスを開始した。本サービスは,事業者のプロセス開発から製造までのエンジニアリングチェーンにわたって汚染管理に必要な情報・エビデンスデータを継続的に蓄積し,それらを用いて解析を行うデジタルサービスである(図2参照)。サービスの一つとして,施設稼働率と関連性の高い衛生管理および施設で行われる運用を最適化するためのエビデンスデータを提供する衛生管理分析支援ツールがある。本ツールにより見える化されたデータから施設全体の稼働状況と合わせて製造環境の状態を把握し,製造事業者が改善を図ることで,施設稼働率向上を期待できる。

日立は,本ツールを単独で提供するだけでなく,その他のツール・システムとデータ連携することにより,品質管理全体に寄与するサービスとしての拡張をめざしている。例えば,製造スケジュールに基づいて衛生管理を行うことにより,施設稼働率の最適化を図るための製造管理システムとのデータ連携など,戦略立案から実行管理,評価・改善までライフサイクルマネジメント全体を支援する機能エンハンスの検討を進める。今後,システム連携範囲や取得データを拡大しながら,CCSに関わるマネジメントを支援する機能を段階的に提供していく計画である。これらのサービスを通じて製造事業者のCCSに資するデータを提供し,品質担保とコスト削減の両立に貢献していく。

図2|CCS支援サービスの利用イメージ図 注:略語説明 CCS(Contamination Control Strategy)CCS活動に関わる情報・データをひも付けて見える化し,解析結果をフィードバックするサービスである。エンジニアリングチェーンに沿って実行されるCCS活動チェーン全般にわたって利用できる。

注:略語説明 CCS(Contamination Control Strategy)CCS活動に関わる情報・データをひも付けて見える化し,解析結果をフィードバックするサービスである。エンジニアリングチェーンに沿って実行されるCCS活動チェーン全般にわたって利用できる。

2.2 CCS支援ツール実証試験

2022年7月から,京都大学iPS細胞研究財団(以下,「iPS財団」と記す。)と細胞調製施設における衛生管理に関する共同研究を開始している。この共同研究に基づき,日立が構築したCCS支援ツールを用いて,iPS財団が2025年4月から利用開始予定のYanai my iPS製作所にて実証試験を進行中である。iPS財団は,「iPS細胞ストックプロジェクト」とともに,「my iPSプロジェクト」として患者本人の細胞から製造した臨床用iPS(Induced Pluripotent Stem)細胞を100万円程度で研究機関・企業へ提供することをめざしており,製造コストを抑えることを目的とした閉鎖型自動培養装置の開発を複数の企業と進めている。日立は,「my iPSプロジェクト」に賛同し,本ツールを用いたデータ解析によりYanai my iPS製作所内にある細胞製造エリアの運用最適化を支援し,品質の担保と製造コスト削減の両立に貢献する。

3. 製造プロセス開発の支援技術

再生医療は原料として品質特性が絶えず変化する生きた細胞を用いること,かつ最終製品にもその細胞が含まれることから,製造プロセスの全体にわたって品質を維持するプロセスをつくり込むことが重要である。日立は,Lumada※2)のデータ解析技術,医薬品分野における培養設備をはじめとした生産設備・機器,生産・品質管理システムなどのOT・ITシステムを提供してきた技術・ノウハウを活用して,製造プロセス開発の支援技術を開発している。

- ※2)

- 顧客のデータから価値を創出し,デジタルイノベーションを加速するための,日立の先進的なデジタル技術を活用したソリューションサービス・テクノロジーの総称。

3.1 細胞製造のシミュレーション技術

再生医療向けの細胞製造では,例えば,1個の培養容器当たり106個オーダーの細胞を播種して細胞培養を行うが,この際,個々の細胞の状態は均質ではなく,加えて,播種・培地交換などの培養作業や培養条件によっても細胞の状態が変化するため,プロセス開発において最適パラメータの決定に多くの実験を要している。この課題を解決するため,細胞の不均一性に関わる細胞挙動や培養作業をモデル化し,細胞数や増殖速度などのプロセスパラメータがどのように変化するかを予測するシミュレーション技術の開発を行っている1)。本シミュレーション技術は,細胞-細胞間結合エネルギー・細胞-基質間結合エネルギー・細胞遊走エネルギーの三つのエネルギーバランスを考慮することを特徴としており,細胞分裂や接着に関する細胞特性値を反映することで個々の細胞挙動を再現し,周囲の細胞との相互作用も踏まえた細胞集団全体の状態を予測することができる。

3.2 細胞製造シミュレーションプラットフォームの概要

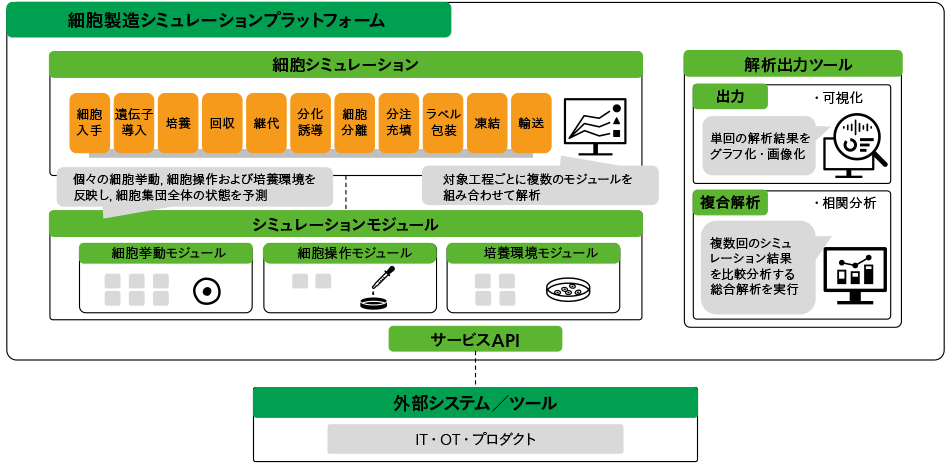

この技術を応用した細胞製造シミュレーションプラットフォームは,細胞製造における培養などの各種工程を再現する細胞シミュレーション,複数条件・複数回のシミュレーション結果を可視化・比較分析する解析ツール,および外部システムとの連携を担うサービスAPI(Application Programming Interface)を備え,細胞製造の品質に影響する要素の特定や細胞を用いた実験をシミュレーションで代替することで,より少ない実験回数でプロセス開発を進めることができる。これにより,細胞の品質の安定化やプロセス開発の効率化の実現に貢献する(図3参照)。

今後は,大阪大学およびパートナー企業との連携を通じ,シミュレーション技術の有用性を検証し,製造プロセス開発に資するソリューションの確立をめざす。

図3|細胞製造シミュレーションプラットフォームの概略図 注:略語説明 API(Application Programming Interface),OT(Operational Technology)対象の製造工程ごとに,シミュレーションモジュールを組み合わせることで当該工程における細胞挙動をシミュレーションする。シミュレーション結果を解析し,最適な製造条件を提案することで,製造プロセス開発を支援するソリューションである。

注:略語説明 API(Application Programming Interface),OT(Operational Technology)対象の製造工程ごとに,シミュレーションモジュールを組み合わせることで当該工程における細胞挙動をシミュレーションする。シミュレーション結果を解析し,最適な製造条件を提案することで,製造プロセス開発を支援するソリューションである。

4. エコシステム構築に向けた取り組み

国内での再生医療の産業化に向けて,神戸医療産業都市や殿町国際戦略拠点キング スカイフロントなど複数のバイオクラスターが形成されている。2024年に開業した大阪府中之島の未来医療国際拠点Nakanoshima Qross※3)には,細胞採取や治療を行う医療機関,細胞製造を担う製薬企業,設備・原料などを提供するサプライヤに加え,アカデミアやスタートアップなど多様な組織が集まっている。

日立は2019年よりNakanoshima Qrossを運営する一般財団法人未来医療推進機構に設立者として参画し,ITシステムの提供を通じて,未来医療の実現に向けたエコシステム構築に取り組んでいる。

- ※3)

- Nakanoshima Qrossは,一般財団法人未来医療推進機構の日本における登録商標である。

4.1 ステークホルダーとの連携

本機構への参画を通じて,ステークホルダー間の連携の観点から,産業化に向けたいくつかの課題が見えてきた。まず,再生医療の製品開発において,培養フラスコや遠心チューブといった細胞培養のための資材が必要となる。これらの資材に対して求められる無菌性などの条件は研究段階や臨床試験段階などで異なっており,適切な資材選定に時間を要しているのが現状である。そこで,本機構へ参画する企業が有する資材の実績情報などを共有することで資材選定に要する時間短縮を図った。

次に,再生医療にはヒト細胞が生きた状態で治療に用いられるという特性があるため,導入しようとする医療機関はスタッフに対する無菌的な操作方法などの新たな教育訓練に加え,関連する許認可申請手続きを行う必要がある。多忙な医療機関にとって必要な情報を調査することは導入の課題となるため,種々の教育プログラムを持つ機関やコンサルティングサービス事業者などとのマッチングが有効である。

また,ヒト細胞を加工して製品として出荷する際には適切な温度管理下での輸送や保管が求められる。タイムリーに製品を提供するためには,適正に温度管理された保管サービスや輸送サービスと需要者をマッチングすることが有効である。

こうした課題に対して,本機構の活動を通じた情報発信やマッチングの支援により,適切な資材選定,教育訓練に関連する情報収集,保管・輸送サービスの選定の効率化・時間短縮に資するITシステムを構築した。引き続き,ユーザーニーズを踏まえて再生医療の産業化に貢献していく。

4.2 医療と製造の連携

本機構に参画する医療機関の治療実績データと企業の持つ製造データの蓄積を行い,品質の検証や改善の検討,次期製品開発の研究を行うためのフィードバックに適用できる情報システムを構築した。今後,本システムの活用により,エビデンスに基づいて安全性と有効性を評価検証するスキームの確立をめざす。

5. おわりに

本稿では,デジタルを基盤に再生医療向けの開発および製造を支援する技術に加え,エコシステム構築に向けた取り組みについて述べた。引き続き,再生医療分野におけるプロダクト・ソリューションを有する日立のコネクティブインダストリーズセクターおよび,デジタルエンジニアリングに強みを持つGlobalLogicとの連携を加速することで,「One Hitachi」でのデジタルソリューションの開発・提供を進め,再生医療産業のパートナーとして顧客の事業拡大に貢献していく。

謝辞

本稿で述べた活動においては,京都大学iPS細胞研究財団(細胞製造における汚染管理戦略の支援技術),大阪大学大学院工学研究科(製造プロセスの支援技術),未来医療推進機構(エコシステム構築に向けた取り組み)にご協力いただいた。深く感謝の意を表する次第である。