2002年,一般民需向け配電用変圧器は産業機器として初めて「エネルギーの使用の合理化等に関する法律」の特定エネルギー消費機器に指定された。2012年には第二次判断基準が告示され,これに基づき目標年度である2014年度より「トップランナー変圧器2014」が導入された。これに伴い,2014年度以降に出荷する変圧器は,第一次判断基準以前の旧製品に対して全損失を39.4%以上改善することが求められるようになった。

株式会社日立産機システムでは,市場標準である第二次判断基準を満足した「SuperトップランナーⅡ」シリーズのほか,さらなる省エネルギー化を志向し高磁束密度アモルファス材を採用した「SuperアモルファスZero」シリーズを市場投入し,顧客の使用状況に応じた省エネルギー提案を進めている。

1997年12月,気候変動枠組条約第3回締約国会議(COP3)での京都議定書採択以降,日本では「エネルギーの使用の合理化等に関する法律」が改定され,トップランナー制度が導入された。一般民需向け配電用変圧器は大量に使用され,相当量のエネルギーを消費する機器であることから,2002年12月に産業機器としては初めて特定エネルギー消費機器に指定された。油入変圧器は2006年度より,モールド変圧器は2007年度より「トップランナー変圧器」として規制が開始された。第一次判断基準準拠の変圧器は旧製品に対して,エネルギー消費効率で32.8%の改善であった。

その後,変圧器の主要構成品である鉄心および巻線材料の高性能化と加工技術の改良により,変圧器のさらなる低損失化が可能になると判断され,2012年3月に告示された第二次判断基準に基づき,目標年度である2014年度より「トップランナー変圧器2014」が導入された。第二次判断基準準拠の変圧器は,第一次判断基準準拠の変圧器に対してエネルギー消費効率で12.5%の改善であった。

このような情勢の中,株式会社日立産機システムでは第二次判断基準を満足し軽量化も図った「SuperトップランナーⅡ」シリーズを目標年度に先駆けて2013年8月に発売開始した。また,さらなる省エネルギー化を志向し高磁束密度アモルファス材を採用した「SuperアモルファスZero」シリーズを2014年5月に市場投入している。

本稿では日立配電用変圧器の主力製品である「SuperトップランナーⅡ」シリーズおよび「SuperアモルファスZero」シリーズの開発内容および導入効果について述べる。

SuperトップランナーⅡシリーズは,省エネルギー性能向上はもちろん,耐震性能の強化と,使い勝手を追求した。特長を以下に示す。

第二次判断基準を満足するために,鉄心には高配向性電磁鋼板,一部機種には磁区制御電磁鋼板を,一次,二次導体には最適な導体を採用することにより,前シリーズのSuperトップランナーに比べ12.5%エネルギー消費効率を改善しつつ,肥大化の抑制や,総質量増加を抑制した。

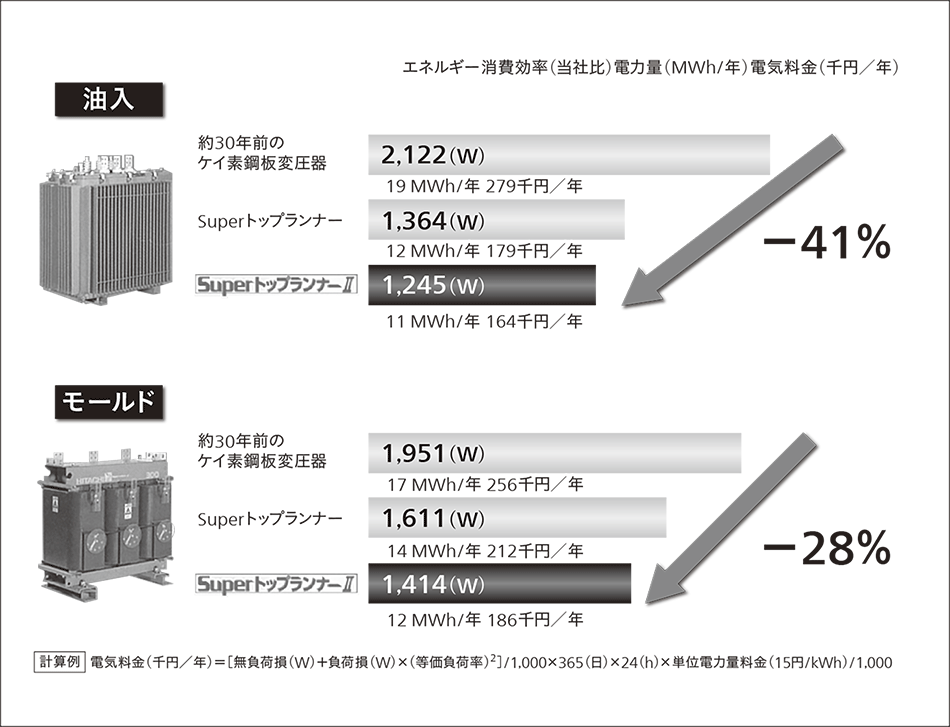

なお,約30年前の変圧器に比べ,エネルギー消費効率を油入変圧器では41%,モールド変圧器では28%低減しているため,変圧器を更新することにより,大幅な省エネルギー効果が得られる(図1参照)。

図1|エネルギー消費効率比較 油入/モールド変圧器三相500 kVA 50 Hz,等価負荷率40%の例(日立比)を示す。

油入/モールド変圧器三相500 kVA 50 Hz,等価負荷率40%の例(日立比)を示す。

東日本大震災での変圧器周辺の被害状況に鑑み,盤設計や工事,施工管理に耐震への配慮を促すため,一般社団法人日本電機工業会(JEMA:The Japan Electrical Manufacturers' Association)より配電用変圧器の変位量抑制指針(JEM-TR 252:2013)が示された。変位量の指針が示されたことにより,接続する配線の余長確保,配線の可とう性確保などの検討が容易になった。

SuperトップランナーⅡシリーズはJEM-TR 252:2013に準拠しており,変圧器内部を含め構造を強化し,耐震性能を強化することで変圧器自体の変位量を抑制している。

変圧器と盤の相対変位を抑制しないと,相対的な変位量が増大する場合がある。一方で変圧器と盤を連結すると,連結部から変圧器の振動が伝わってしまう。そこで,盤との相対変位量を抑制する金具は後付け可能とし,変圧器と盤筺(きょう)体を通常時は非接触とすることで,変圧器が運転時に発する振動を盤筺体に伝えない日立独自の相対変位抑制構造(特許取得)を採用した(図2参照)。

良質な鉄心材料の採用と,最適な鉄心フォルム設計により,JIS(Japanese Industrial Standards)基準値に比べ8 dB以上(日立代表値)低い騒音値を実現した。

JIS改定に伴い,従来は,750 kVA以上の油圧変圧器に標準装備していた排油弁,150 kVA以上に標準装備していた温度計を,それぞれ75 kVA以上の油入変圧器に標準装備したことで余寿命・劣化診断時の採油が容易となり,保守・メンテナンス性を向上した。

さらに,ダイヤル温度計(オプション)は最高指針付きを標準としたことで,日常点検や定期点検時の最高温度管理を容易にした。

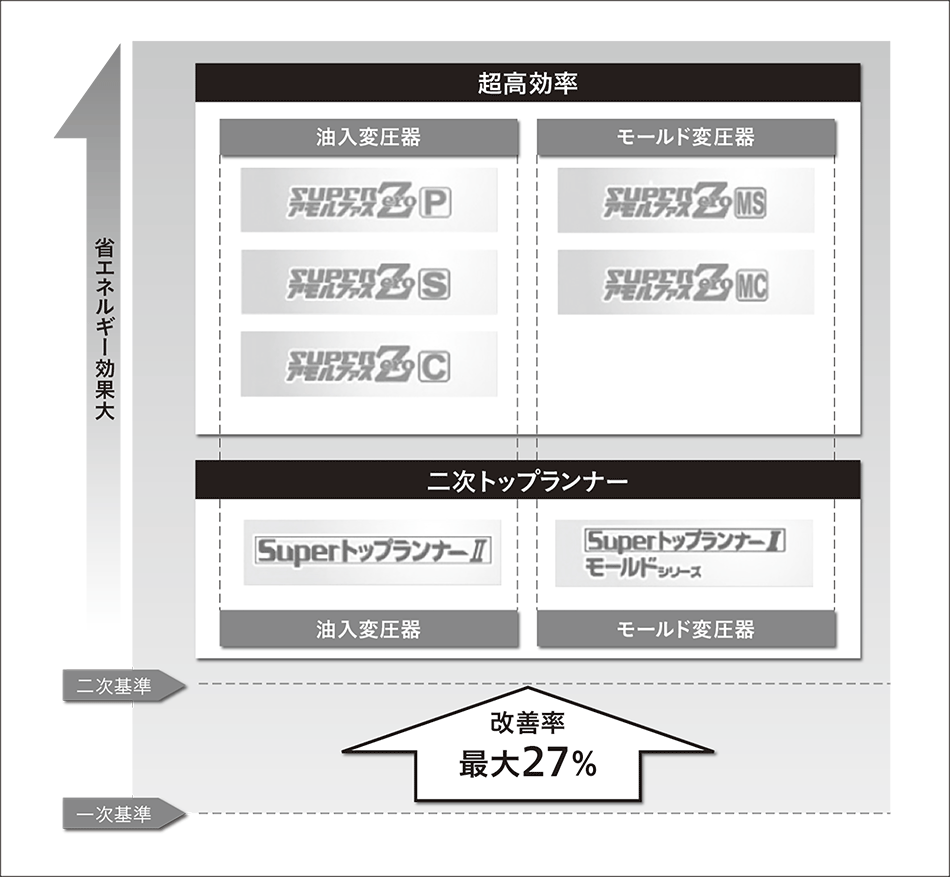

トップランナー変圧器の第二次判断基準移行を機に,省エネルギー変圧器であるアモルファス変圧器のフルモデルチェンジを実施した(2015年5月)。省エネルギー目標は「超高効率」の自社基準であるトップランナー基準達成率115%以上とし,用途に合わせたシリーズを各種ラインアップしている(図3参照)。さらに省エネルギー市場の拡大を図るため,大容量・特別高圧機種の開発を現在進めている。

図3|配電用変圧器製品ラインナップ SuperアモルファスZero Pはトップランナー基準達成率約170%,Sは達成率約140%,Cは達成率約120%,MSは達成率約160%,MCは達成率約130%である。

SuperアモルファスZero Pはトップランナー基準達成率約170%,Sは達成率約140%,Cは達成率約120%,MSは達成率約160%,MCは達成率約130%である。

トップランナー変圧器の対象である6 kV変圧器は配電用変圧器の標準機種となっており,省エネルギー性能と同様,小型・軽量化に対する要求レベルも高くなっている。鉄心材料であるアモルファス材は,ケイ素鋼板と比較して飽和磁束密度が低く大型化する傾向があるが,高磁束密度アモルファス材を用い,日立独自の成形方法と製造条件の最適化により,設計磁束密度を限界まで高く設定し,小型化を図った。

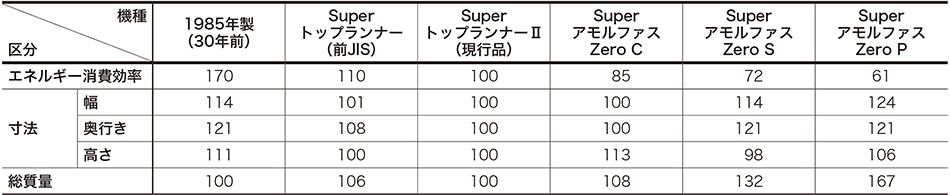

今回のフルモデルチェンジでは標準化も基本方針の一つとし,従来専用設計であったアモルファス変圧器と汎用品であるトップランナー変圧器における部品共用化を大幅に推進した。特にCシリーズでは本体タンク・カバーの基本フレームをSuperトップランナーⅡシリーズと共通化したことで,コスト低減と同時に開発および生産リードタイムの短縮を実現している。さらに変圧器本体の幅と奥行き寸法が同等のため汎用品と同一の据え付けスペースに設置可能であり,設置スペースに制約があるビル案件などに適したコンパクトモデルとした(表2参照)。

Sシリーズは業界トップクラスの省エネルギー性能を達成し,かつ外形寸法を30年前の変圧器とほぼ同等とし,リプレースにも対応した省エネルギー変圧器のスタンダードモデルである。Pシリーズは業界最高効率を達成した日立配電用変圧器のフラッグシップとなるプレミアムモデルである。

表2|三相500 kVA 50 Hz油入変圧器の諸元比較 SuperトップランナーⅡを100とした場合の割合を表す。

SuperトップランナーⅡを100とした場合の割合を表す。

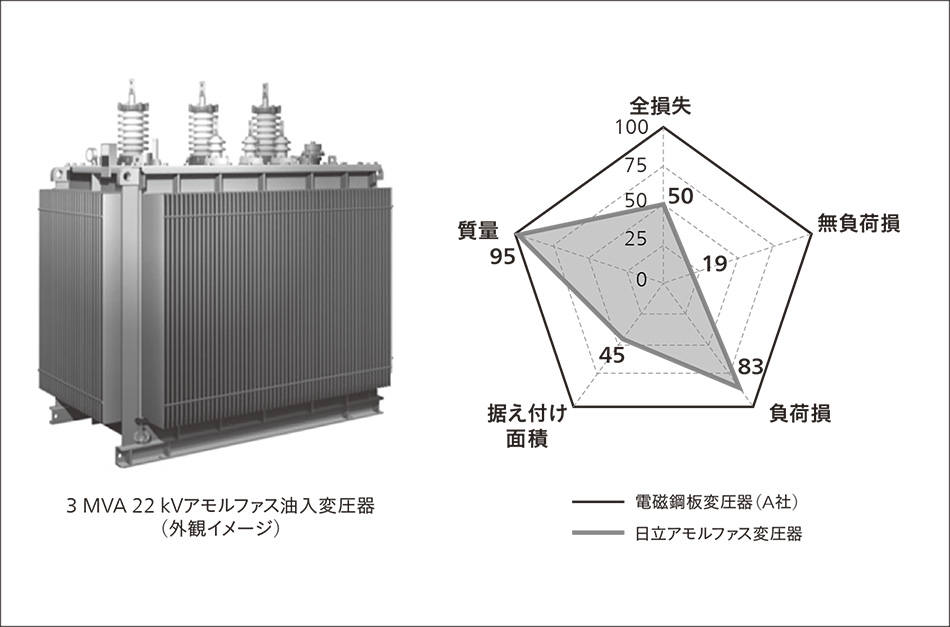

国内の変圧器市場における特別高圧の省エネルギー需要を取り込むため3 MVA 22 kV変圧器のモデルチェンジを実施した。主な特長は,ケイ素鋼板変圧器に対してアモルファス鉄心採用による無負荷損の約80%低減,コルゲートタンク採用による据え付け面積の55%縮小である(図4参照)。特に特別高圧連系が増加すると予想される再生可能エネルギー(太陽光発電,風力発電)に対しては,超高効率化により発電した電気の変換損失を抑え,さらに待機電力を最小限にできるため,発電事業の収益向上に貢献できると考える。

図4|3 MVA 22 kVアモルファス油入変圧器 3 MVA 22 kVアモルファス油入り変圧器の外観イメージと,A社製電磁鋼板変圧器と日立アモルファス変圧器との比較を示す(日立調べ)。無負荷損を約80%低減することにより等価負荷率40.5%(2002年/エネルギー調査会 変圧器新基準小委員会調査結果)における全損失を50%低減した。発熱量(全損失)を抑えることによりコルゲートタンクを採用し,据え付け面積を55%低減した。

3 MVA 22 kVアモルファス油入り変圧器の外観イメージと,A社製電磁鋼板変圧器と日立アモルファス変圧器との比較を示す(日立調べ)。無負荷損を約80%低減することにより等価負荷率40.5%(2002年/エネルギー調査会 変圧器新基準小委員会調査結果)における全損失を50%低減した。発熱量(全損失)を抑えることによりコルゲートタンクを採用し,据え付け面積を55%低減した。

社会インフラの中でも電力インフラは基本的かつ重要な分野である。特に変圧器は電圧変換のため不可欠であり,高い信頼性のもとに期待寿命が約20〜30年と長期間使用される機器であるため,前述の省エネルギー効果を長期間にわたり享受できるメリットはユーザーにとって大きいと言える。また変圧器は負荷率により発生する損失が異なる。夜間電力の使用量が少ないオフィスビルや公共施設では,変圧器の夜間の負荷率は20%程度となるため,アモルファス変圧器による省エネルギー効果はCシリーズで−44%,Sシリーズで−48%とほぼ同程度となる。このように,顧客の使用状況により最適な変圧器を提案できるよう,SuperアモルファスZeroは豊富なラインアップを準備している。

ここでは「SuperトップランナーⅡ」シリーズおよび「SuperアモルファスZero」シリーズの開発内容および導入効果について述べた。「SuperトップランナーⅡ」シリーズの開発では高級電磁鋼板の採用などにより第二次判断基準を満足しつつ,低騒音,小型・軽量化を実現した。また「SuperアモルファスZero」シリーズの開発においては,CシリーズではSuperトップランナーⅡシリーズと据え付けスペースを同等とし,S,Pシリーズでは第二次判断基準を大幅に超える高効率化を実現した。また,22 kV特別高圧変圧器3 MVAのモデルチェンジにより,電磁鋼板変圧器に対して損失の大幅な低減,据え付け面積の縮小を実現できた。

今後はさらなる小型・軽量化の追求のほか,アモルファス変圧器の大容量化の検討により,省エネルギー化を推進していく。また,アジアをはじめとした諸外国へも優れたアモルファス変圧器を提供することで,地球規模での環境と省エネルギーに貢献していく所存である。