Overview

デジタル技術の導入によりモノづくりとそれを取り巻く事業環境が大きく変わる中,日立はモノづくりに関わるさまざまな知見を生かし,バリューチェーン全体をつなぐデジタルプラットフォームの提供をめざしている。

ドイツのIndustrie4.0や米国のIndustrial Internet Consortiumなど,デジタル技術をモノづくりに活用し,業務プロセスを効率化・最適化する取り組みが各国でなされている1)。デジタル技術と言えば,まずアナログをデジタルに変換することが思い浮かぶが,最近のIoT(Internet of Things)導入の動きの中で,デジタル技術はフィジカルの世界をサイバー空間に投影(Sense)し,分析(Think)してフィジカルの世界にフィードバックする(Act),いわゆるCPS(Cyber Physical System)に関わる技術を指すことが多い(図1参照)。1970年代に実用化されたプロセスコントロールシステムはCPSの先駆けと言えるが,今日ではIoTを活用してさまざまな社会インフラにCPSを導入しようとする動きが起こっている2)。

モノづくりにおいては,業務プロセスの効率化や最適化のほか,バリューチェーン全体をデータ連携することによる新たな価値創出(マスカスタマイゼーションなど)にも期待が集まっている。OT(Operational Technology),IT(Information Technology),産業機器,製造現場を有する日立は,モノづくりに関わるさまざまな知見を生かし,バリューチェーン全体をつなぐデジタルプラットフォームの提供をめざしている。

本稿では,このバリューチェーンの全体最適と新たな価値創出に貢献する日立の製造ソリューションを紹介する。

本章では,デジタル技術としてIoTとともにデジタルエンジニアリングに着目し,モノづくりの変化について述べる。

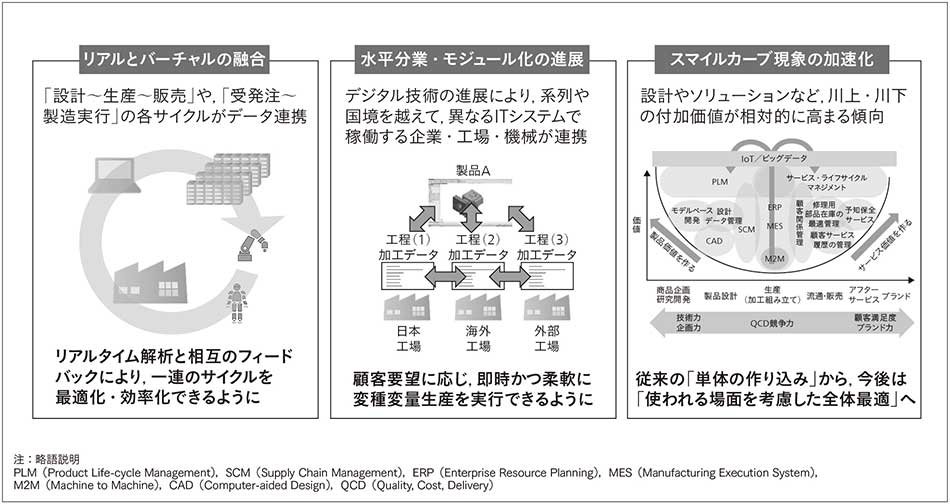

図2|デジタル技術によるモノづくりの変化6) 経済産業省が提唱する「Connected Industries」の具体例より,抜粋引用して図を作成した。

経済産業省が提唱する「Connected Industries」の具体例より,抜粋引用して図を作成した。

一方モジュール化は,基幹部品のインタフェースを標準化し,これらを組み合わせて完成品を作る設計・製造手法である。この設計・製造手法を取り入れた分野として,パソコンに代表される電子製品が知られている。自動車などのモビリティ製品は,いわゆる「すり合わせ」によるモノづくりの代表的なもので,単に部品形状やインタフェースを標準化してこれを組み合わせれば完成品ができるわけではなく,全体を組み合わせたときの動特性や安全性に関わるさまざまな評価が必要であり,モジュール化は電子製品に比べて格段に困難であった3)。

しかし,デジタルエンジニアリングの進展に伴い,これまで困難とされていたさまざまな評価をシミュレーションで精緻に実施できるようになり,すり合わせ製品のモジュール化にも役立つようになってきた。2010年ごろより自動車メーカー各社はモジュール化に向けた戦略を打ち出している4)。ねらいは,基幹モジュールの組み合わせで多品種生産を可能とすることにある。また,モジュール化により,モノだけでなく業務プロセスの標準化も進展する。Industrie4.0では業務プロセスの国際標準化もねらいの一つとしている。当然モジュール化はモノづくりの分業体制やグローバル化を加速する(同図中央参照)。

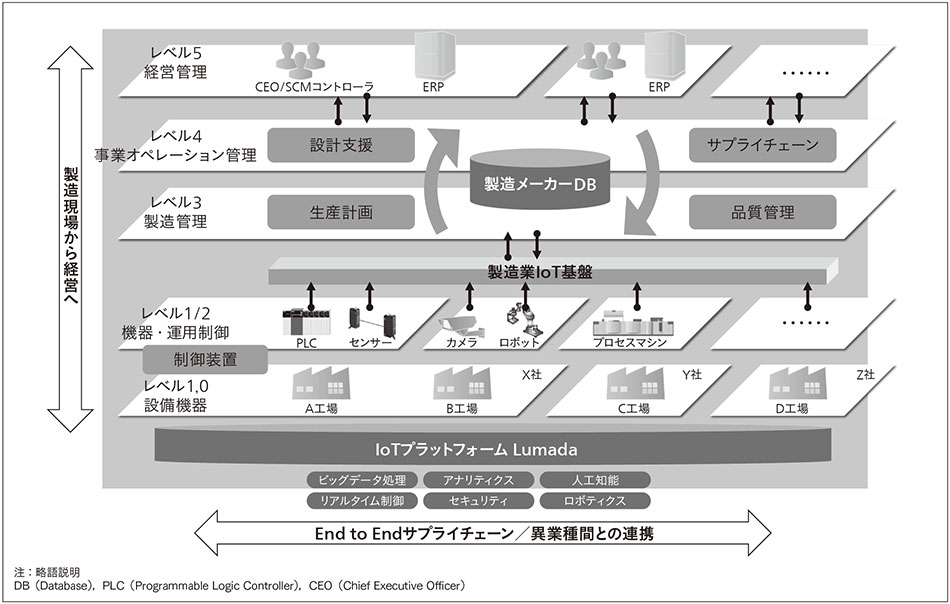

日立は,現場から経営,サプライヤからユーザーまでのバリューチェーン全体をつなぐデジタルプラットフォームの提供をめざしている。本章では,その中核となる現場と経営をつなぐ製造ソリューションに焦点を当てる(図3参照)。

事業オペレーション管理層では,グローバル製造を支える設計支援サービスを,製造管理層では,多品種少量生産を支える生産計画シミュレーションと技術伝承や品質安定化のための熟練技能定量化技術を,また生産現場のOT関連技術では,IoT対応の産業用コントローラと,OTとITをつなぐIoT基盤ソリューションをそれぞれ紹介する。これらのソリューションは,日立のIoTプラットフォームLumadaと連携し,製造の効率化やバリューチェーンの全体最適に貢献する。

図3|バリューチェーンの全体最適を支える製造ソリューション 事業オペレーション管理層,製造管理層,機器・運用制御層のそれぞれのソリューションが有機的につながってバリューチェーンを支える。

事業オペレーション管理層,製造管理層,機器・運用制御層のそれぞれのソリューションが有機的につながってバリューチェーンを支える。

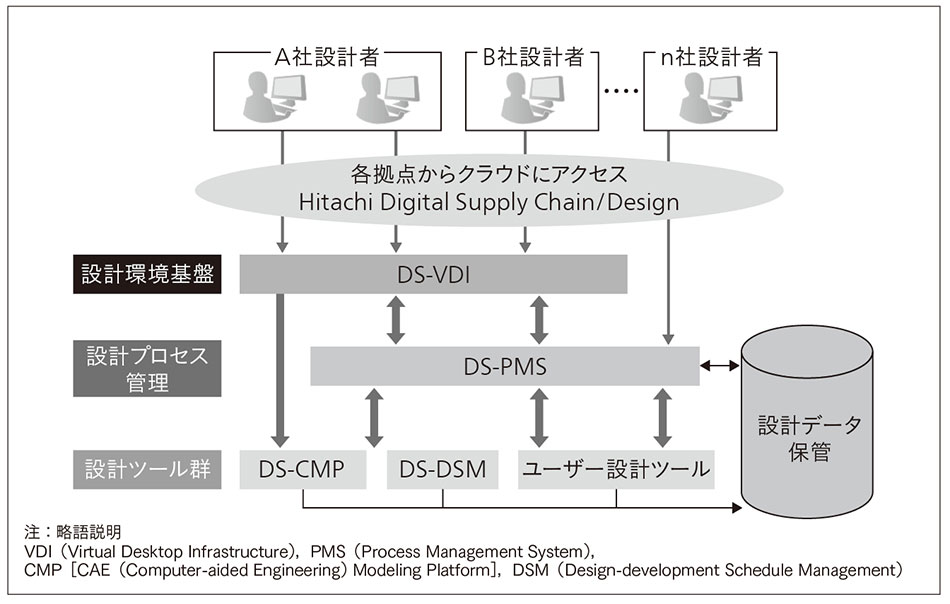

モジュール化の進展によってグローバルな分業体制でモノづくりが進む中,設計業務においても拠点間で設計データを共有し,協調して遂行する必要性が高まっている。日立は,設計データや設計環境をクラウド上で管理し,拠点間で業務連携できる環境を提供している。その特長として,設計プロセスや設計ルールの標準化をサポートする運用管理,設計ドキュメントに関連付けた設計ノウハウの管理,設計環境や設計ツールの統一管理の機能を持ち,設計業務の効率化や品質向上,若手設計者の育成を支援する(図4参照)。

図4|グローバル製造を支える設計支援サービス 企業・組織を横断した設計業務に必要な機能をクラウド上で実現した。設計環境基盤であるDS-VDI,設計プロセスを管理するDS-PMS,設計ツール群で構成される。

企業・組織を横断した設計業務に必要な機能をクラウド上で実現した。設計環境基盤であるDS-VDI,設計プロセスを管理するDS-PMS,設計ツール群で構成される。

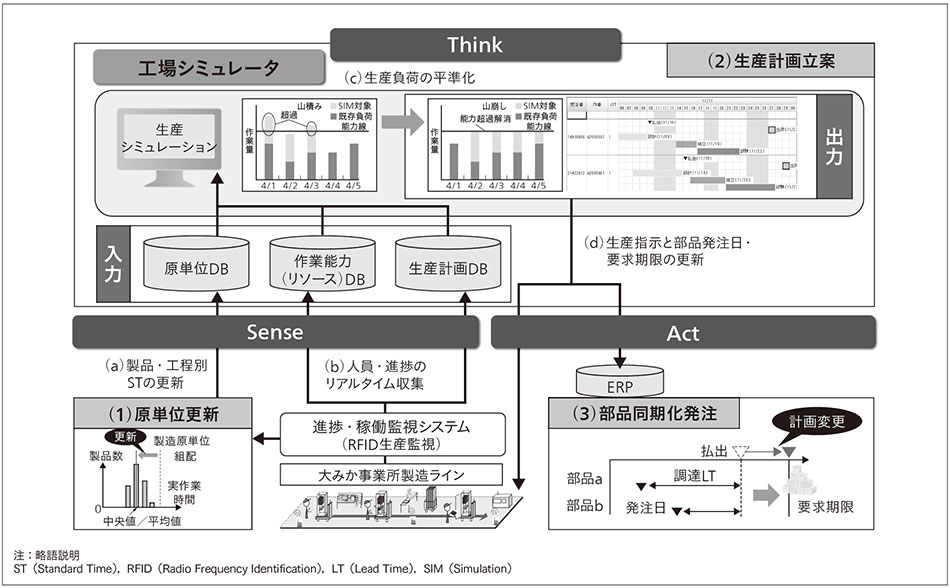

図5|工場シミュレータの適用例 工場シミュレータと「進捗・稼働監視システム(RFID生産監視)」,工場内のERPを連携させて「Sense(見える化)」→「Think(分析)」→「Act(対策)」の循環モデルを構築した。工場全体の生産計画最適化,部品などの棚卸資産低減に貢献している。

工場シミュレータと「進捗・稼働監視システム(RFID生産監視)」,工場内のERPを連携させて「Sense(見える化)」→「Think(分析)」→「Act(対策)」の循環モデルを構築した。工場全体の生産計画最適化,部品などの棚卸資産低減に貢献している。

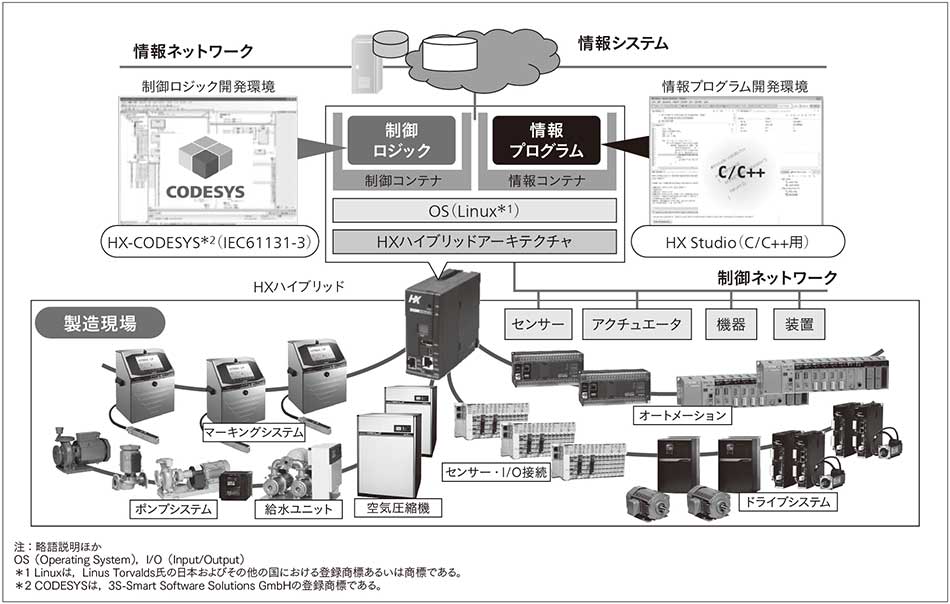

図6|IoT対応産業用コントローラ IoT対応産業用コントローラのアーキテクチャ図を示す。制御動作と情報処理をそれぞれ独自に実行できるようにコンテナを搭載した。

IoT対応産業用コントローラのアーキテクチャ図を示す。制御動作と情報処理をそれぞれ独自に実行できるようにコンテナを搭載した。

本稿では,現場と経営をつなぐ日立の製造ソリューションについて述べた。

これらのソリューションは,日立のIoTプラットフォームLumadaとも連携し,モノづくりの効率化やバリューチェーンの全体最適に貢献する。一般にモノづくりにおいて,デジタルエンジニアリングは豊富な実績を持つが,IoTやAI(Artificial Intelligence)の本格導入はこれからである。ディープラーニングなどさまざまなAIをツールとして利用できる環境は整いつつあるが,適切な教示データの獲得や利用ノウハウの取得など取り組むべき課題は多い。また,画像解析技術により熟練者の技能を「デジタル化された暗黙知」として守り継承していく取り組みも重要である。

日立は,引き続きデジタル技術の高度利用に向けて取り組んでいく。