バリューチェーンの全体最適を支える製造ソリューション

グローバルに展開する製造業では,バリューチェーン全体で設計データを共有し,連携しながら設計を進めるグローバル協調設計が求められている。日立は,グローバルで協調設計を進めるためのクラウド環境を提供するHitachi Digital Supply Chain/Design を提供している。

自動車をはじめ,グローバルにビジネス展開する製造業において,各国・地域の市場ニーズの特性を製品に反映させ,その変化に迅速に対応して市場に供給することは競争上の必須条件となっている。従来,モノづくりの起点となる設計業務は国内拠点にとどめる企業が多かったが,近年では海外拠点を強化,新設し,拠点間での分業が進んでいる。また,M&A(Merger and Acquisition)に伴い新たに海外拠点が加わるケースや,海外の顧客やサプライヤ,エンジニアリングサービスのパートナーなどと連携して設計業務を行うケースも増加している。

このように,バリューチェーン全体をつないでグローバルで設計データをやり取りし,協調しながら円滑に設計業務を遂行する「グローバル協調設計」は今後ますます重要となってくる。

本稿ではこのグローバル協調設計における課題とその解決策について述べる。

グローバルの複数拠点間で協調し円滑に設計業務を行うためには,以下の課題を解決する必要がある。

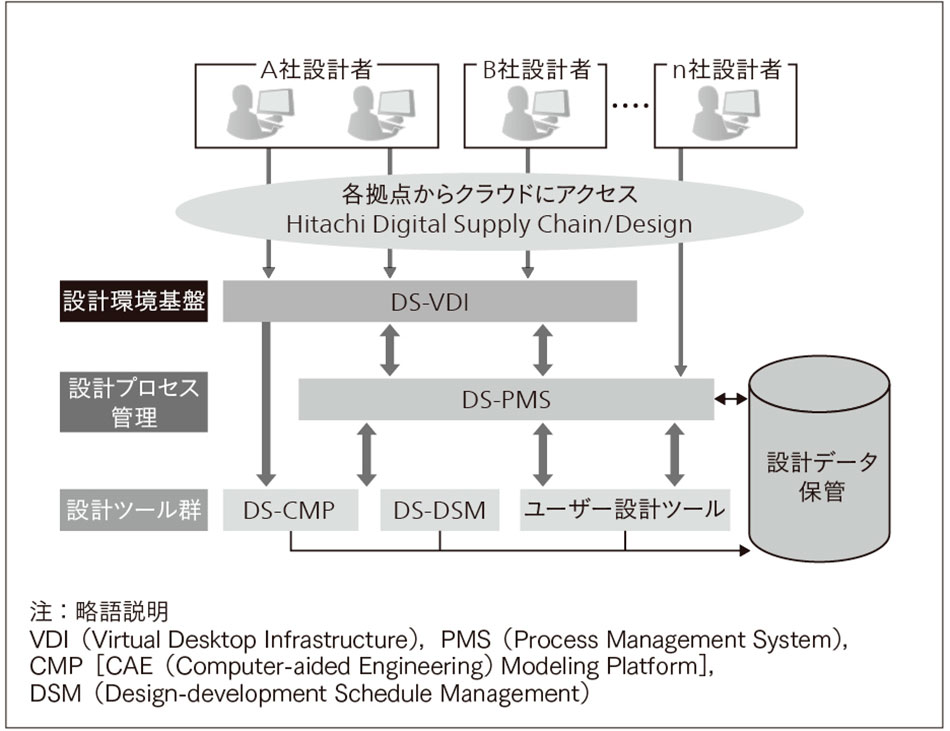

図1|Hitachi Digital Supply Chain/Design(DSC/DS)の概要 企業・組織を横断した設計業務に必要な機能をクラウド上で実現した。設計環境基盤であるDS-VDI,設計プロセス管理のDS-PMS,設計ツール群で構成される。

企業・組織を横断した設計業務に必要な機能をクラウド上で実現した。設計環境基盤であるDS-VDI,設計プロセス管理のDS-PMS,設計ツール群で構成される。

前述の課題を解決しグローバル協調設計を実現するソリューションとして,日立は,「Hitachi Digital Supply Chain/Design」(以下,「DSC/DS」と記す。)の開発・提供を行っている(図1参照)。

各拠点の設計者は,DSC/DSを構成するDS-VDI(Virtual Desktop Infrastructure)やDS-PMS(Process Management System)などのサービスを利用することで,他拠点と連携して設計業務を進めることができる。

近年,グラフィック処理を実行するGPU(Graphics Processing Unit)の仮想化技術の進展により,仮想OS(Operating System)にGPUを割り当てることが可能となった。DS-VDIでは,これを利用して高性能なグラフィック処理を実装した仮想デスクトップサービスを提供している(図2参照)。設計者はクラウド上に共有された三次元データを,端末や拠点によらず三次元CADやCAEなどのツールから操作することができる。

しかし,クラウドの実体を置くデータセンターまでが遠距離の場合,ネットワークの距離遅延によって操作応答性の低下が問題となることがある。

日立では,独自のネットワーク最適化技術1)により,ネットワークの空き帯域を有効活用することで操作応答性の向上を実現し,ストレスのない操作性を確保している。

三次元データの共有のために,遠距離の複数拠点間で大容量のファイル転送を行っていたある顧客では,本サービスの導入により膨大な転送時間が不要となり,業務の効率化を図ることができた。

また,設計データを集中管理することで,アクセス権限のコントロールと取得履歴の管理が容易になり,情報漏えいのリスクを大幅に低減することができる。

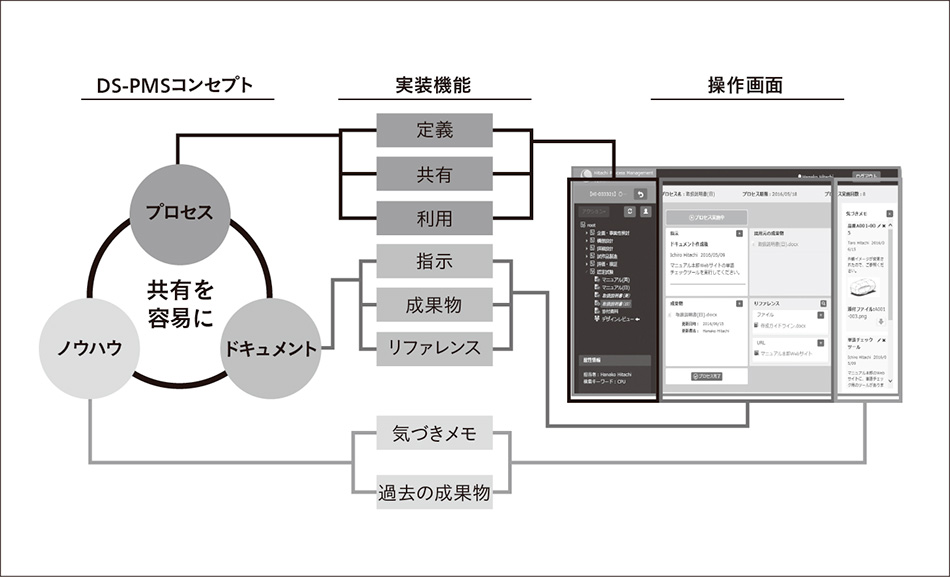

DS-PMSは,設計プロセスの「見える化」を実現し,各拠点の設計者が同じ設計プロセスとルールに基づいて業務を遂行することができるソリューションである2)(図3参照)。

DS-PMSでは,設計プロセスを抜けや漏れのないように複数のタスクに分けて定義し共有することができる。設計者は,WBS(Work Breakdown Structure)形式で表示された各タスクに沿って作業を進めればよい。

各タスクの遂行には,ドキュメントとして前工程のタスクの成果物,指示,リファレンスが必要となる。それらの情報を各タスクに関連付けて管理しているため,設計者は業務に必要な情報を一元的に取得できる。前工程のタスクの「成果物」は,タスクを実行するのに必要な入力データであり,「指示」はタスク固有の作業指示である。「リファレンス」は,設計ルール・関連法規・利用するツールなどのタスクの実施に必要な標準の参考情報のことである。

また,DS-PMSでは,各タスクに過去の成果物や気づきメモをノウハウとして関連付けることができる。「気づきメモ」とは,熟練設計者の知識や技術をメモとして書き留めたものである。過去の成果物と気づきメモを合わせて参照することで,若手設計者へのノウハウの伝承に活用できるようになっている。

DS-PMSの適用により,手順の抜けや漏れをなくし,適切なドキュメントやノウハウを活用することで手戻りを大幅に低減できるようになった。

図3|DS-PMS DS-PMSは,設計プロセスの見える化を実現するソリューションである。各タスクをWBS(Work Breakdown Structure)形式で管理し,成果物やリファレンスを関連付けることができる。

DS-PMSは,設計プロセスの見える化を実現するソリューションである。各タスクをWBS(Work Breakdown Structure)形式で管理し,成果物やリファレンスを関連付けることができる。

DSC/DSでは,設計に必要な各種の設計ツールをクラウド提供している(図4参照)。これらを利用することで,各拠点の設計環境・ツールを統一することができる。

DS-CMP(CAE Modeling Platform)3)は,CAEで利用する解析モデルの作成効率化を実現するツールであり,DS-CAEは,設計者向けの解析ツールである。DS-DSM(Design-development Schedule Management)は,プロジェクトスケジュールを関係者で管理・共有するツールである。

DSC/DSが提供していない解析設計ツールなどは,ユーザーが個別に用意し,DSC/DSにユーザー設計ツールとして登録・利用することが可能である。ただし,この場合ツールの利用範囲など契約内容に留意する必要がある。

このように,DSC/DSでは,各拠点の設計者が同じ設計環境を利用でき,設計ツールの違いにより発生していた手戻りやデータの齟齬を防止することができる。さらに,サービスを利用するとともに計算リソースやライセンスのグローバル集約管理を進めることで,設計環境の維持・運用コスト低減も見込める。

これまで述べたとおり,DSC/DSによってバリューチェーン上の設計業務・設計データをつなぎ,グローバル協調設計を実現することで,市場ニーズを反映した製品の開発スピードをアップすることができる。

今後は,設計ツール群の充実を図る予定である。一例として,「設計気づき支援システム」4)がある。このシステムは,設計者の育成と業務効率化を目的に,三次元CAD上で設計ルールに違反している箇所を自動でチェックし,その理由を設計者に提示するものである。

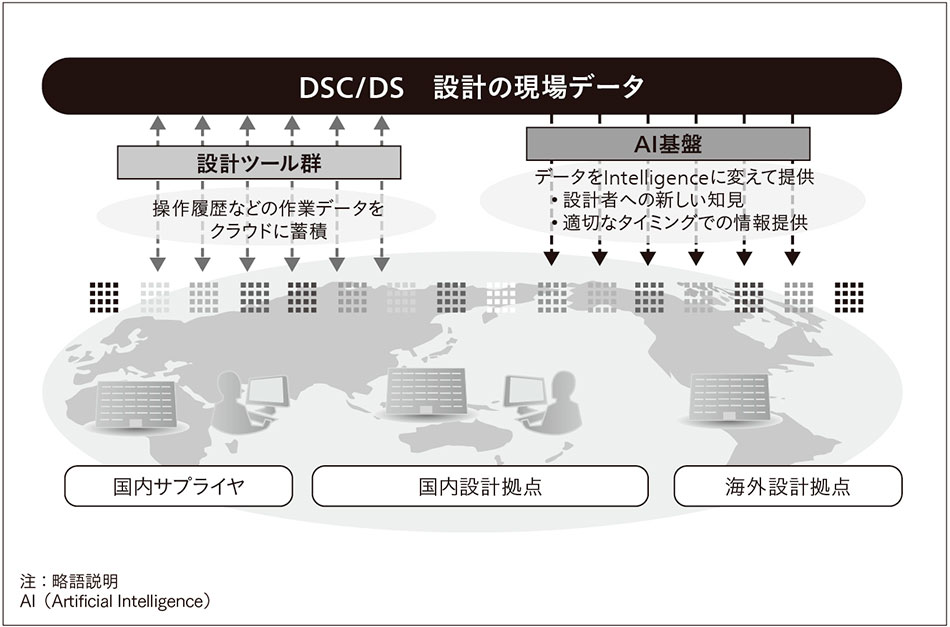

さらに,クラウド上に蓄積される設計の作業データをAI(Artificial Intelligence)基盤で分析することで,より価値のある情報を設計者に提供していく方針である(図5参照)。設計ツール群の利用で蓄積される操作履歴や設計変更などの作業データをAI基盤で分析することで,設計者の特性に応じて適切なタイミングでドキュメントやノウハウを提示し,設計品質の向上などを図ることができると考えている。

日立は,バリューチェーンをつなぎAIを活用することで,よりよい製品の開発に貢献していく所存である。

図5|DSC/DSソリューションの今後の展開 設計ツール群で収集した設計の現場データをAI基盤により分析して,設計者に新たな価値を提供する。

設計ツール群で収集した設計の現場データをAI基盤により分析して,設計者に新たな価値を提供する。