バリューチェーンの全体最適を支える製造ソリューション

グローバル製造業においてIoT活用の取り組みが活発化している。本稿では,製造現場の機器やシステムからのデータ収集の流れを集約し,製造現場でのデータ活用を推進する施策と,全体最適視点でのさらなる高効率生産につながるIoT基盤ソリューションについて紹介する。

2016年から2017年にかけて,IoT(Internet of Things)がIT業界だけの用語ではなくなり,Industrie4.0やIIC(Industrial Internet Consortium),国内ではRRI(Robot Revolution Initiative:ロボット革命イニシアティブ)において実際の活用事例が多く取り上げられてきている。特にグローバルで競争力強化を求められる製造業では,現場データを活用し事業を継続的に変化させようという動きが活発化している。日立の中でも,顧客との協創により新たな価値を創出するためのIoTプラットフォームLumadaの活用事例において,2017年3月末時点で203件1)と増えてきており,関心度が非常に高くなっている。

このようなIoT活用事例が増える一方で,製造現場のIoTデータを企業内で有効活用していくうえでは,設備や機器からのデータ収集方法,IoT導入の投資回収,効果の刈り取りをはじめとする多様な課題が発生していることが分かってきた。

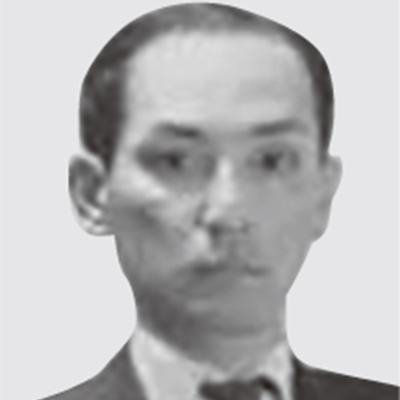

本稿では,この製造業におけるIoT導入の課題を述べるとともに,その課題の解決法と,製造業向けIoT基盤ソリューションについて紹介する(図1参照)。

図1|Hitachi Digital Supply Chain/IoT(DSC/IoT)の概要 DSC/IoTは,製造現場の各種機器などからのデータ収集の流れを集約する。上位システムへのつなぎを一本化することで,データ活用と分析を効率化し,現場課題の解決につなげる。

DSC/IoTは,製造現場の各種機器などからのデータ収集の流れを集約する。上位システムへのつなぎを一本化することで,データ活用と分析を効率化し,現場課題の解決につなげる。

製造現場ではIoTに対応した新設備が増え,既存設備においてもセンサーや通信機能を後付けして,モノづくりに関するさまざまなデータが収集できるようになってきている。また,データを収集するための工場内ネットワークの整備として,IoTネットワークの無線化技術2),3)も適用されている。このようにIoTに関するインフラ環境が整備される中,IoT導入における推進体制や収集したデータの活用方法が大きな課題となっている。本章ではこの課題を詳述する。

IoTを導入するうえでの推進体制には,製造現場主導で推進するボトムアップ型と,IT部門主導で推進するトップダウン型のアプローチがある。この2つのアプローチで散見される課題を述べる。

IoT推進における2タイプのアプローチと課題を上述したが,製造業でIoTを推進するユーザー側からは,スタート時に小さな目標を素早く達成し,成功体験を周りの人々と共有し,自分たちも参加してみたいと思わせたいという声がある。小さく始めて大きく育てるためには,製造現場とIT部門の両方の力を結集させ意思疎通を円滑に進めるべく,両方のメンバーを入れたプロジェクトを設立するとともに,安価で素早く導入できるツールや基盤の整備が求められる。

日立は,製造現場でIoT環境を早く容易に構築でき,スモールスタートで導入が可能なHitachi Digital Supply Chain/IoT(以下,「DSC/IoT」と記す。)と,工場内や企業内でIoT活用ノウハウを横展開し,データを広く蓄積しビッグデータ解析することを可能とするIoTプラットフォームLumadaを提供している。このDSC/IoTは,実際の製造現場でIoTをスモールスタートで実施することを想定したオンプレミス型のソリューションである(図2参照)。クラウドを主体としたLumadaとシームレスに連携することで,Lumadaが持つビッグデータ解析やAI(Artificial Intelligence:人工知能)のアナリティクスをはじめとする共通機能を,工場の製造現場や工場経営に活用することが可能となる。

次章ではまず,スターティングとして重要となる,製造現場でデータを収集し,迅速かつ容易に見える化するDSC/IoTについて紹介する。

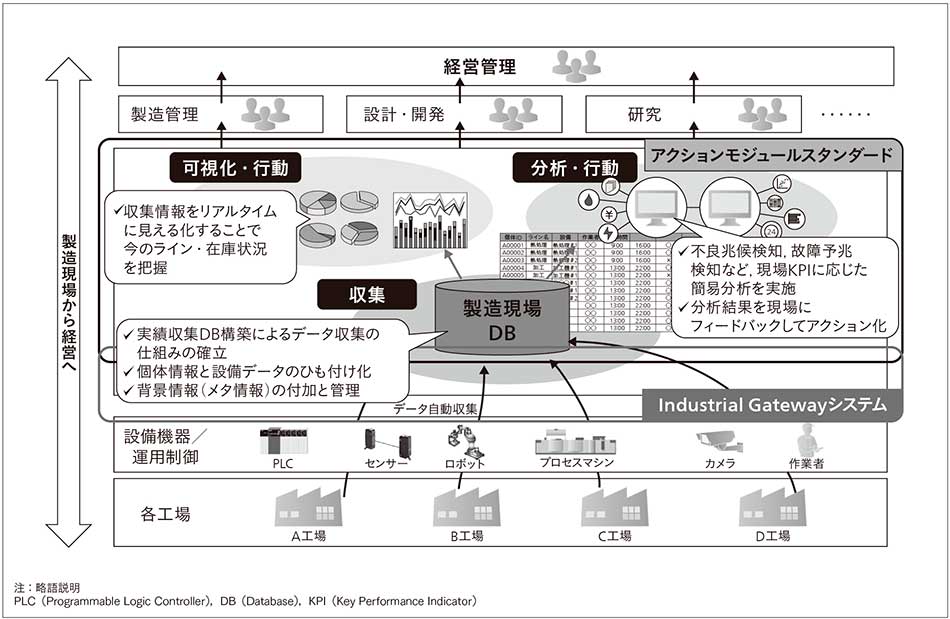

図2|DSC/IoTの製品構成 データの収集とアプリケーション間の連携を行う「Industrial Gatewayシステム」と共通機能ミニアプリ群「アクションモジュールスタンダード」を組み合わせて提供する。

データの収集とアプリケーション間の連携を行う「Industrial Gatewayシステム」と共通機能ミニアプリ群「アクションモジュールスタンダード」を組み合わせて提供する。

DSC/IoTは,単独工程やライン単位で,工場内において製造現場のユーザーが自らデータを活用することをねらいに,設備機器からデータを「収集」,「可視化」,「分析」する機能を持つ。製造現場でIoT活用を小規模で開始し,複数工程に横展開していくことをめざした製造現場向けのソリューションである。

特徴は,製造現場のデータの外部への持ち出しを避けたい顧客向けに,現地に導入可能なオンプレミス型のエッジコンピューティングソフトウェア製品として提供する点にある。本ソフトウェアの導入時には,仮想化技術を活用し迅速に利用環境を構築し,試行環境の立ち上げを短時間で実現する。

DSC/IoTは,生産設備や生産システムの情報をリアルタイムに一元的に吸い上げアプリケーションなどへ即時に共有するIndustrial Gatewayシステムと,リアルタイムに吸い上げた情報を活用するアクションモジュールスタンダードで構成される。

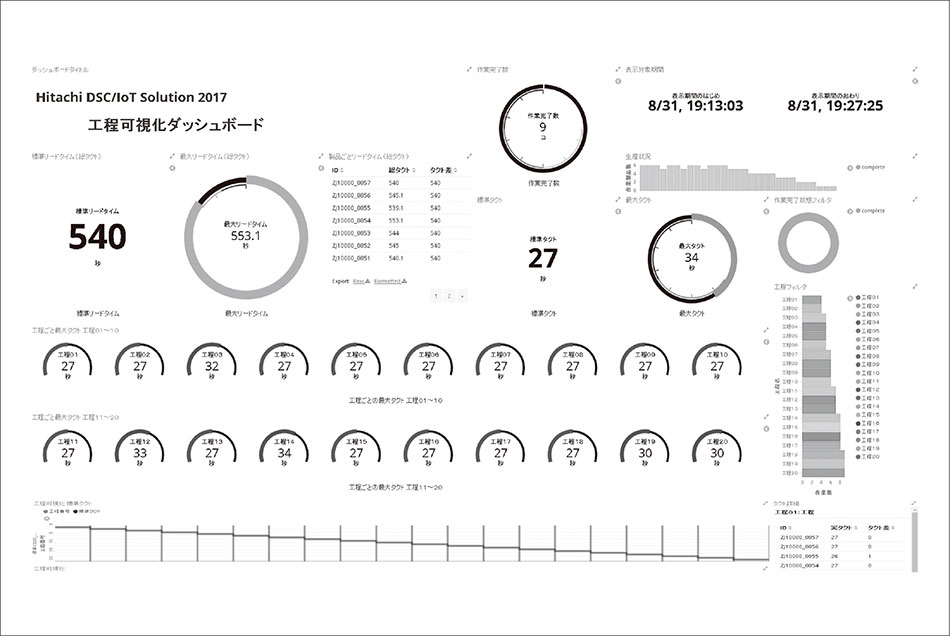

図3|DSC/IoTでの製造現場の可視化例 ログデータ可視化ツールKibanaを用いて,製造現場で見るべき情報をウェブ画面で簡単に作成することができる。

ログデータ可視化ツールKibanaを用いて,製造現場で見るべき情報をウェブ画面で簡単に作成することができる。

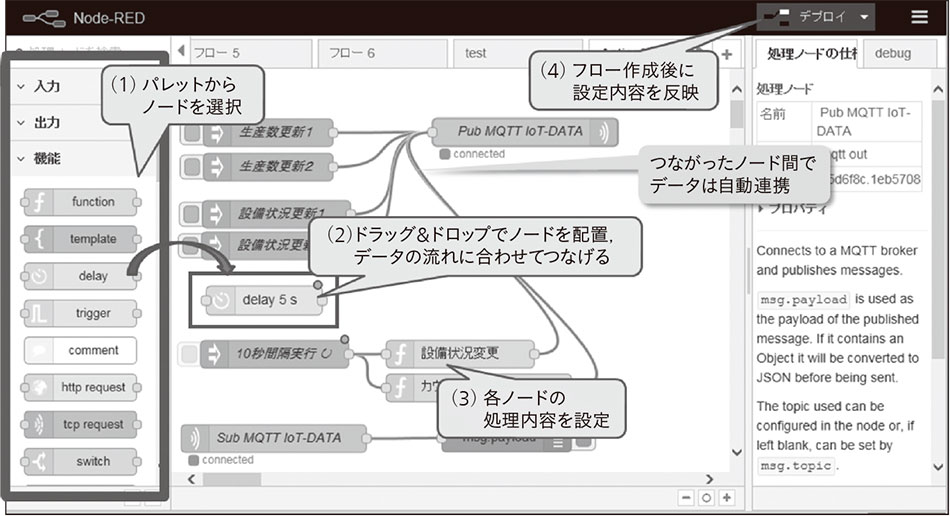

DSC/IoTでは,データ入出力,データ結合,分割などの加工,ストレージへの出力といったデータ処理フローの定義に,ソースコードの記述(コーディング)を行うことなくプログラミングが可能なツールであるNode-REDを採用し,現場主導でデータ活用環境の構築を可能にしている。図4は,その画面例であるが,利用者は左側のパレットから機能の一覧であるノードを選び,中央のエリアにドラッグ&ドロップし処理フローとしてノード間をつなぐとともに,各ノードのパラメータ設定画面より数値を入力あるいはパラメータを選択する。日立は顧客の課題解決に応じたテンプレートなどを提供し,拡充していくことで,迅速な効果刈り取りの実現を支援していく。

図4|データ活用環境の構築例 Node-REDを用いることで,IoTのデータ処理フローを製造現場でも容易に作成することが可能となる。

Node-REDを用いることで,IoTのデータ処理フローを製造現場でも容易に作成することが可能となる。

DSC/IoTは単体での活用だけでなく,日立のIoTプラットフォームLumadaとつなぐことで,工場間や企業全体を横断してデータを活用するソリューションを提供する。

このDSC/IoTとLumadaをつないだ工場IoTプラットフォームは,DSC/IoTを中心としたデータ収集・統合層のほか,データ蓄積層,データ利活用層から構成される。DSC/IoTでは,製造現場の設備や機器,関係するシステムから収集したデータに対して,タグ付けなどの情報の付加を行い,統合化したデータをデータ蓄積層に上げていく。データ利活用層では,ETL(Extract,Transform,Load)やBI機能を持つツールPentaho,日立AIエンジンといった高度なデータ利活用機能により,工場や企業全体でのデータ集約および分析を実現する。また,単一ライン内だけでなく複数ラインにまたがるデータを分析することで工場全体の見える化を行い,現場や工場経営に新たな気付きを与え,全体最適視点でさらなる高効率生産につなげることも可能となる。

この工場IoTプラットフォームの活用により,全社のIoTデータを活用した改善・改革活動のほか,改善事例を他の製造工程や別の工場でも共通利用できるようになり,現場でのPDCA(Plan,Do,Check,Act)を回すサイクルをさらに早めることが可能となる。

本稿では,製造現場のユーザー自らが設備や機器からのデータの「収集」,「可視化」,「分析」を実現するDSC/IoTと,DSC/IoT導入後のソリューションとして,日立のIoTプラットフォームLumadaとDSC/IoTをつなぎ,機能を拡張することで,各工程の改善事例を素早く横展開し,全体最適視点でさらなる高効率生産につなげることを可能とするソリューションを紹介した。

日立は,DSC/IoTおよびIoTプラットフォームLumadaの構築ソリューションを通じて,自らが製造業として長年培ってきたOT(Operational Technology:制御・運用技術)とITを融合したソリューションを提供しつつ,顧客の技術やノウハウを体系化し,顧客内で迅速に利用できる協創型の事業を推進していく。