計測技術を活用したソリューション

社会インフラ設備の制御装置では搭載電子部品の僅かな腐食損傷が設備障害を引き起こすことがあるため,適切な防食対策を施し,長期にわたり安定稼働させることが要求されている。それには,設置環境の腐食性診断が適切な防食対策の指針となる。

日立は,装置設置前の環境診断や稼働時の状態監視,障害発生時の環境診断などの目的に応じて還元性硫黄ガス種や環境の腐食性を見える化できる目視型腐食センサーと,長期測定が可能な電気抵抗型腐食センサーを開発した。腐食センサーをキーデバイスとして,設置場所の空間分析および時系列分析を行うことで正確な環境診断が可能となる。

電力,プラント,交通などの社会インフラ設備では故障による稼働停止が社会経済に影響を及ぼす可能性があるため,設備およびその制御装置を安定して稼働させることが求められる。また,これらの設備は腐食性の厳しい環境に置かれることが多く,あらかじめ防食対策が講じられてきた。しかし設置実績の少ない場所での設置が,新たな腐食障害リスクの原因に挙げられている。このような状況でも制御装置を長期に安定稼働させるためには,現地環境を迅速に測定・診断して,環境改善設備の導入や高耐食部品の採用など環境面や材料面の対策を施すことが有効である。

環境測定・診断では遠隔地などの地理的な理由や顧客の都合で実施が制限されることがあり,このような場合にも対応できる腐食センシングソリューションが要望されていた。

社会インフラ設備の電子装置で障害事例1)の多い硫化腐食環境を診断することを目的に,特別なスキルなしにその場で目視によりガス種を特定し,その環境の腐食性(その環境中での電子装置の腐食程度を表す指標)を診断できる目視型腐食センサーを開発した。また,目視型腐食センサーの測定原理を利用して環境の腐食性を長期連続診断できる電気抵抗型腐食センサーを開発した。

目視型腐食センサーは,特別な装置やスキルなしにその場で2種類の腐食インジケータの長さを直読するだけで,CI(Corrosion Indicator)-1(黒色)で還元性硫黄ガス(硫化腐食の原因となる硫黄系のガス)種を特定でき,CI-2(黄色)で環境の腐食性を診断できる(図1参照)。

目視型腐食センサーは片面に銀薄膜を形成した透明基板とガス導入通路とで構成されている。通路内に拡散する還元性硫黄ガスにより腐食する銀薄膜を透明基板側から観察すると,銀薄膜が厚さ方向で部分的に腐食している領域は初期の銀薄膜の色調から黒色に,また腐食生成物が透明基板との界面まで達した領域は黄色に変化する。銀薄膜は透過・反射特性が膜厚に依存することに注目して2種類の変色が発現する膜厚を選択した。

腐食インジケータとして視認される銀薄膜の腐食は,(a)還元性硫黄ガス[H2S(Hydrogen Sulfide)やS8(Elemental Sulfur)など]の拡散,(b)還元性硫黄ガスと銀の反応で生じる(図2参照)。腐食インジケータの伸長は,ガスの濃度に加えガスの物性値(拡散係数や銀との腐食反応確率)やガス導入通路の形状,銀薄膜の膜厚に依存する。空気中を拡散しやすいガスほど同時に銀薄膜が腐食する範囲が広くなるので,ガス濃度に依存せず経時的にも変化しない黒色領域の長さを還元性硫黄ガス種を特定する腐食インジケータ(CI-1)とした。環境に存在する硫黄ガス濃度に依存して経時的に伸長する黄色領域の長さを,環境の腐食性の強さを診断する腐食インジケータ(CI-2)とした。環境試験と腐食シミュレーションを活用してセンサー通路形状を設計し,短期測定用と標準測定用の2種類を使い分けることにより,さまざまなエリアでの環境診断に対応できる。

電気抵抗型腐食センサーは,目視型腐食センサーの腐食インジケータに代わり,センサー電極(銀薄膜)の腐食による電気抵抗値の測定により環境の腐食性を診断する(図3参照)。電気抵抗型腐食センサーは片面にベースメタル(BM:Base Metal)配線と銀薄膜を形成した基板,ガス導入通路で構成されている。電気抵抗型腐食センサーでは,初期の電気抵抗はBM配線と銀薄膜の合成抵抗,暴露後の電気抵抗は銀薄膜の一部が硫化銀となるためBM配線と硫化銀薄膜と銀薄膜の合成抵抗となる。あらかじめ暴露前後での電気抵抗値の変化と環境の腐食性の関係を定量化しておくことで,電気抵抗値の変化から環境の腐食性を診断できる。

電気抵抗型腐食センサーでは,目視型腐食センサーと同様にガス導入通路内の銀薄膜が端から順々に長手方向に腐食していく。このため過酷環境に置かれたり,長期間暴露したりしても腐食生成物が厚く成長して剥離することは原理的になく,長期にわたり安定して使用できることを確認した。また既存の計測器に直接接続できるため,クラウド環境でさまざまな測定データと共に一元管理できるという特長がある。

制御装置の設置環境では,腐食センサーでの測定値が測定時期と測定場所により変動する。設置環境を単独の腐食センサーで診断するほか,複数のセンサーによる環境空間分析,気象データによる時間分析を用いることでより詳細な診断ができる。

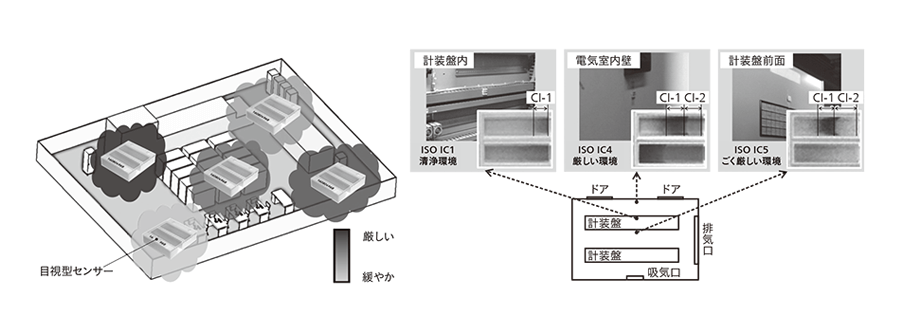

環境の腐食性は空調設備や換気扇の設置場所に依存して変動する。これは目視型腐食センサーにより同時に複数箇所の測定を実施することで評価できる。目視型腐食センサーは環境の腐食性を見える化できるため,複数の地点の環境を比較し,ガス種およびその発生源を特定するのに有効である(図4参照)。情報端末用の環境診断アプリを用いればその場での環境診断も可能である。また現地スタッフが撮影した画像をメール送信すれば遠隔地の環境を見える化できる。

下水処理施設の制御装置室に目視型腐食センサーを1か月暴露した結果では,室内の特に吸気口の近くやドアの近くでは,腐食インジケータCI-1から硫化水素の存在が認められ,腐食インジケータCI-2から腐食性の高い環境(環境改善などが必要)と診断された。一方,制御装置の筐(きょう)体内にはフィルタが設置されており,腐食インジケータCI-1から硫化水素の存在は認められず,腐食インジケータCI-2から腐食性の非常に低い環境に維持されていると診断された。

図4|目視型腐食センサーによる環境空間診断の概念図(左),下水処理施設での診断事例(右) 対象空間に目視型腐食センサーを複数個設置することで,ガス種・発生源を容易に特定できる。IC1〜IC5はISO 11844-12)で定められている環境の腐食性分類で,大きい数字ほど厳しい環境である。

対象空間に目視型腐食センサーを複数個設置することで,ガス種・発生源を容易に特定できる。IC1〜IC5はISO 11844-12)で定められている環境の腐食性分類で,大きい数字ほど厳しい環境である。

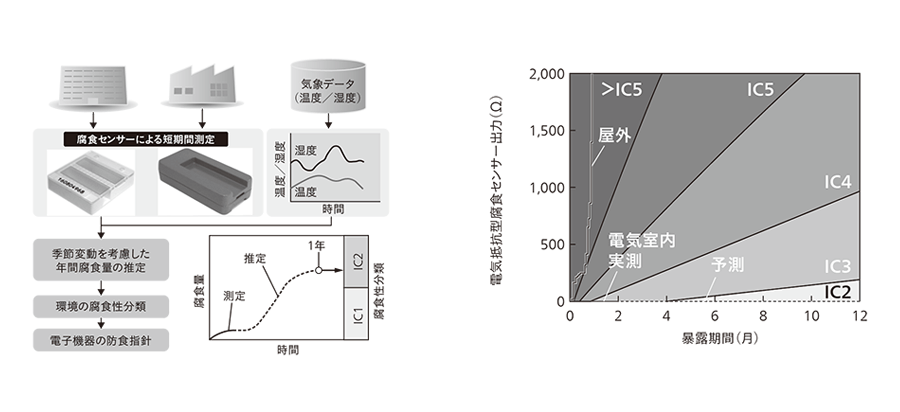

環境の腐食性は空間のほか時間にも依存して変動する。腐食センサーで測定した短期間(1〜3か月間)データと公開気象情報から取得した温度・相対湿度データを併用することで,季節変動を考慮して年間腐食量を推定できる(図5参照)。収集したデータはクラウド環境で管理し,データ活用のためのポータルで推定した年間腐食量に基づく環境診断アプリケーションを提供する。

製油プラントの屋外および制御装置室に2か月暴露した電気抵抗型腐食センサーの電気抵抗値から環境の腐食性を診断した(同図参照)。屋外は腐食性が非常に高い環境(信頼性への影響があるため環境改善などが必要)に分類された。一方,制御装置室は季節変動を考慮して推定した結果より,腐食性の非常に低い環境に維持されていると診断された。季節変動を考慮した時系列分析方法は測定期間が短い場合や環境の腐食性が低い環境に有効である。

図5|腐食センサーによる時系列診断の概念図(左),製油プラントでの診断事例(右) 腐食センサーで測定した短期間データと公開気象情報から取得した温度・相対湿度データを併用して年間腐食量を推定できる。

腐食センサーで測定した短期間データと公開気象情報から取得した温度・相対湿度データを併用して年間腐食量を推定できる。

グローバル化が進み,海外,特に新興国・地域での部品調達,装置組み立て・設置などの機会は増加傾向にある。欧米や日本が現状維持または減少傾向にあるのに対し,新興国・地域での腐食性ガスの排出量は増大傾向にあると予測されている3)。装置を安定稼働させるためには,稼働環境とともに,部品や製品の保管・輸送時の環境を把握して腐食障害の発生を抑制することが必要である。保管・輸送環境の診断には環境を見える化できる目視型腐食センサーが,また状態監視には長期測定が可能な電気抵抗型腐食センサーが有効である。

電気抵抗型腐食センサーは過酷環境で長期測定できる特長を生かして,硫化水素センサーに応用できる。例えばコンクリート構造物は硫化水素に起因して劣化するため,劣化指標となる硫化水素濃度の常時モニタリングが要求されている。電気抵抗型腐食センサーで測定される腐食量とH2S濃度の関係を取得できれば,環境中の硫化水素の濃度測定が可能となる。

社会インフラ設備の制御装置の腐食障害は,発生する頻度は低いが,一度発生すると原因究明や対策に時間やコストを要する。電子装置関係では防食設計を含む腐食コストは売上の数パーセントであることが報告されている4)。腐食障害の発生防止には従来実績に基づく環境面や材料面の対策が不可欠となる。ただし設置実績のない地域や気象変動があった地域などでは,新設・既設の設備の従来実績を前提とした対策を見直す必要がある。腐食センサーをキーデバイスとして社会インフラ設備の制御装置をはじめさまざまな電子装置の腐食環境を診断できる腐食センシングソリューション構築を進めていく。