世界最先端クラスの計測装置・システム

電力損失を大幅に低減できるSiCパワーデバイスは,自動車や鉄道などのモビリティシステムでの採用が開始されているが,基板であるSiCウェーハにはさまざまな結晶欠陥が存在し,本格的な普及にはさらなる技術開発が必要である。

ミラー電子顕微鏡技術を応用したMirelis VM1000は,従来検出できなかったSiCウェーハの研磨ダメージや結晶欠陥(基底面転位)を非破壊で検出できる検査装置であり,SiCウェーハの加工プロセス改善やデバイスの信頼性向上に向けた技術開発に貢献できる。本稿ではMirelis VM1000の欠陥検出原理,装置仕様,および検査事例を紹介する。

Society 5.0における未来社会の姿,「超スマート社会」を実現するためには,電力損失の低減が重要な鍵となる。電力の変換や昇降圧を行うパワーデバイスは省エネルギー化を担う基幹デバイスであり,現在はSi(ケイ素)を材料としたSiパワーデバイスが主流である。近年,電力損失を最大で50%低減できるSiC(炭化ケイ素)を材料としたSiCパワーデバイス1)の開発が進められ,エアコン,太陽光発電用パワーコンディショナー,鉄道や自動車への採用が始まっている2)。一方,Siパワーデバイスに比べ高コストであることが3),SiCパワーデバイスの本格的な普及を妨げる一因となっている。また,SiCウェーハにはさまざまな結晶欠陥が存在し1),デバイス製造の歩留まり改善に対する障壁となっている。

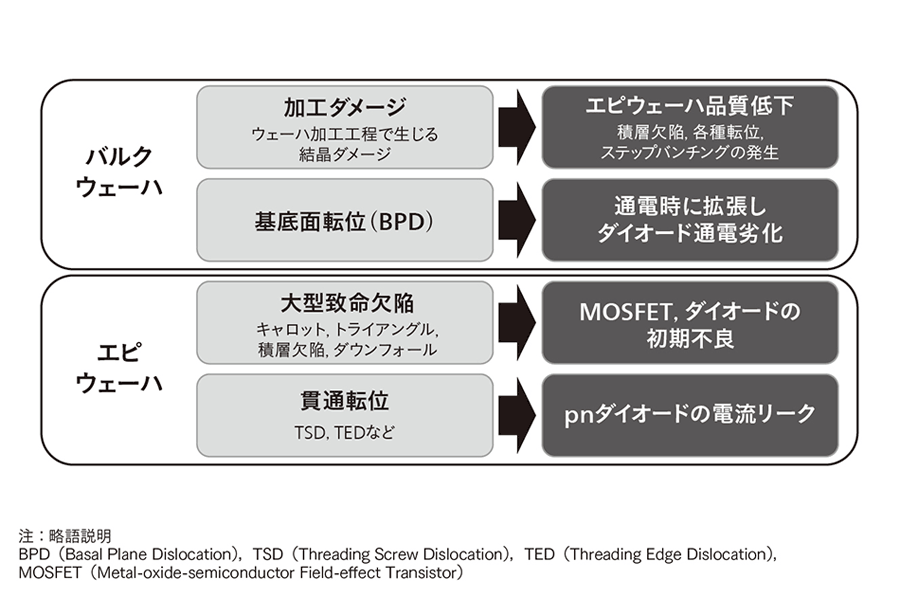

SiCウェーハは,SiCインゴットからの切断の後,機械研磨,CMP(Chemical Mechanical Polishing)を経てバルクウェーハとして市場に出荷される。デバイスはバルクウェーハにエピタキシャル膜を形成したうえで製造されるが,エピタキシャル膜形成をデバイスメーカー自身が行う場合と,ウェーハメーカーからエピウェーハとして購入する場合がある。したがってSiCウェーハにはバルクとエピの2種類があり,それぞれにおいて品質低下の要因となる欠陥は異なる。Siウェーハと異なり欠陥の数や種類が多いが,中でも図1に示した欠陥は,デバイス製造の歩留まりや信頼性に影響を及ぼすとされている1),4),5)。

バルクウェーハにおいては,インゴットからの切断や各種研磨といったウェーハ加工工程で生じる加工ダメージ(スクラッチ,潜傷など)4)と,インゴットにもともと含まれている基底面転位(BPD:Basal Plane Dislocation)1)が挙げられる。加工ダメージはエピタキシャル膜形成時に表面の凹凸や欠陥を発生させ,エピウェーハの品質低下を招く。BPDはエピ層に伝播(ぱ)して,デバイス動作時の通電によって積層欠陥に拡張し,ダイオードではON時の抵抗が増える通電劣化が起こる5)。一方,エピウェーハにおいては,数百ミクロンに及ぶこともある大型の致命欠陥(キャロット,トライアングル,積層欠陥,ダウンフォール)6)が存在し,デバイスの初期不良の原因となる。また,貫通転位1)は,基底面に垂直な結晶欠陥であり,貫通らせん転位(TSD:Threading Screw Dislocation),貫通刃状転位(TED:Threading Edge Dislocation)などの種類がある。これらの欠陥はデバイスの電流リークなど信頼性に影響すると言われている7)。

図1|SiCウェーハ品質に影響を及ぼす各種の欠陥 SiCバルクおよびエピウェーハにおける管理すべき欠陥の種類と,それらがもたらすウェーハやデバイスの品質への典型的な悪影響を示す。ただし,各種結晶欠陥のデバイス信頼性への影響は,完全に解明されていない。

SiCバルクおよびエピウェーハにおける管理すべき欠陥の種類と,それらがもたらすウェーハやデバイスの品質への典型的な悪影響を示す。ただし,各種結晶欠陥のデバイス信頼性への影響は,完全に解明されていない。

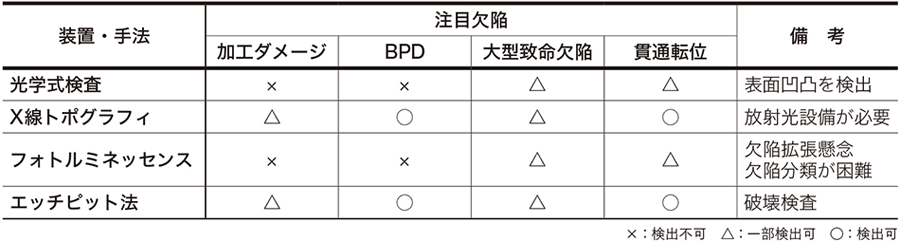

現在,一般的に用いられている検査手法は,微分干渉顕微鏡に代表される光学式検査,放射光設備を用いたX線トポグラフィイメージング,フォトルミネッセンス,そして高融点KOH(水酸化カリウム)エッチングにてピットを形成し可視化するエッチピット法がある。これら手法の検出性能と特徴を表1にまとめた。各検査技術の原理などの詳細は本稿の範囲を超えるので,文献1)を参照されたい。

特に,バルクウェーハの品質に大きな影響を与える加工ダメージとBPDに対しては,工場ラインに導入することが可能な非破壊検査技術がなく,新たな検査手法の登場が望まれている。

表1|従来の欠陥検出手法の注目欠陥に対する検出感度の比較 現在使用されているSiCウェーハ欠陥を検出する技術をまとめた。光学式には光の散乱を検出する装置と微分干渉顕微鏡を搭載した装置があり,感度に差があるがいずれもウェーハ表面に凹凸として現れる欠陥が対象である。

現在使用されているSiCウェーハ欠陥を検出する技術をまとめた。光学式には光の散乱を検出する装置と微分干渉顕微鏡を搭載した装置があり,感度に差があるがいずれもウェーハ表面に凹凸として現れる欠陥が対象である。

ミラー電子顕微鏡は,走査電子顕微鏡とも透過電子顕微鏡とも異なる,いわば第三の電子顕微鏡である。技術の詳細は文献8),9)に譲り,SiCウェーハの欠陥検出に関わる部分を中心に紹介する。図2にミラー電子顕微鏡電子光学系[同図(a)参照]と,ウェーハ表面近傍の電子軌道の様子[同図(b),(c)参照]とを図式的に示した。同図(a)には同時に照射する紫外線照射光学系も併せて示した。バンドギャップより高いエネルギーの紫外線を照射し,SiCウェーハの欠陥を帯電させるために用いる10)。

電子銃からの電子線は照射電子光学系[同図(a)参照]により平行な電子線の束になって,ウェーハ表面に垂直かつ一様な密度分布で照射される。まず,SiCウェーハ表面に欠陥がない場合[同図(b)参照]を例にとる。ウェーハ表面には電子銃の加速電圧とほぼ等しい負の電圧がかけられているため,照射電子線はウェーハ表面に到達する前に減速し,一定の表面電位の面(等電位面)で軌道が反転する。この様子が鏡を使った光の反射に似ていることから,「ミラー」の名前が付いている。一様な分布の電子線は平坦なウェーハ表面に対して垂直に反転し,結像光学系[同図(a)参照]を通って蛍光板上に結像し,可視光に変換された像(以下,「ミラー電子像」と記す。)をカメラで撮影する。同図(b)のように一様に「反射」された場合,ミラー電子像は濃淡のない一様な明るさの像となる。

一方,ウェーハ表面の内部に欠陥が存在する場合[同図(c)参照]は,紫外線の照射により欠陥部分が局所的に帯電しているため,「反射」の様子は大きく異なる。SiCウェーハがn型の場合は励起されたキャリア(電子)が捕獲されるため,欠陥部分が負に帯電し,等電位面が膨らむことになる。垂直に照射された電子線はこの膨らんだ等電位面で軌道反転するが,平坦ではないために電子線は広がるように反転する。反転した電子線の密度分布はもはや一様ではなく,欠陥の上方は密度が低下しているため,結像光学系で形成されたミラー電子像には暗い像が現れ,欠陥の存在を検出できる10)〜12)。

図3にミラー電子顕微鏡で検出されたSiCウェーハの欠陥像の例を示す。同図(a)は,バルクウェーハの潜傷像である。加工工程で発生したウェーハ内部の結晶のゆがみが帯電し,黒い線として現れる。同図(b)はバルクウェーハのBPDである。BPDはSiC結晶の基底面(このウェーハでは4度傾いている)上にあるため,表面に近い部分は負帯電の影響で黒い筋となって現れるが,深くなるにつれて帯電の影響が弱まり,黒い筋は薄くなっていく。同図(c)はエピウェーハの積層欠陥である。この欠陥も基底面上の欠陥であるため,基底面が深くなると欠陥の帯電の影響が弱まり,欠陥像は薄くなる。同図(d)は貫通転位である。この欠陥は基底面に垂直な結晶欠陥であるため,黒い斑点となっている。ミラー電子像ではTSDの方がTEDより大きく,より黒い像となるため,これらの判別が可能である。

ミラー電子顕微鏡による欠陥検出は,図2に示したように電子線がウェーハ表面に衝突することなく,表面の等電位面の凹凸に応じてミラー電子像にコントラストを形成することを利用している。したがって,完全な非破壊・非汚染の検査技術であるため,ウェーハプロセス前の検査が実施可能であり,この特長からも,SiCウェーハの品質評価に適した検査技術と言える。

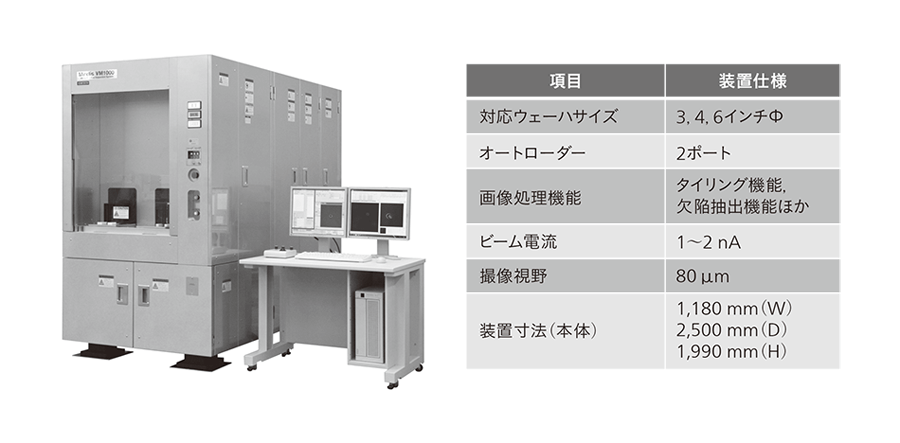

ミラー電子式検査装置Mirelis VM1000は,ミラー電子顕微鏡を搭載し,ウェーハの自動搬送,自動撮像レシピ作成などを容易にするGUI(Graphical User Interface),自動欠陥抽出のための画像処理ソフトウェアなどを備えた検査システムである(図4参照)。対応ウェーハサイズは3,4,6インチであり,電子線ビーム電流は1〜2 nA,撮像はCCD(Charge-coupled Device)カメラを用いて,1枚のミラー電子像(80 μm角)を0.1秒(標準条件)で撮影する。検査箇所1か所当たり最大2.5 mm角の面積を撮像するための連続自動撮像が可能である。撮像に要する時間は,ウェーハ内の9か所を選びそれぞれ1 mm角の面積で撮像した場合で25分である。

自動撮像で得られる画像は,撮像レシピの組み方によるが数千枚以上に及ぶ場合もあるため,本装置は大量の画像から欠陥を抽出する画像処理ソフトウェアを備えている。このソフトウェアは,ユーザーが設定した画像輝度値の閾(しきい)値と,欠陥コントラストの大きさ(ピクセル値)の閾値を基に全画像を検査し,欠陥が存在する検査画像の特定,欠陥の位置および欠陥像の輝度値や形状に関する特性量のリストを出力することができる。

図4|Mirelis VM1000の外観と主な仕様 Mirelisは,Mirror Electron Inspection Systemの略である。

Mirelisは,Mirror Electron Inspection Systemの略である。

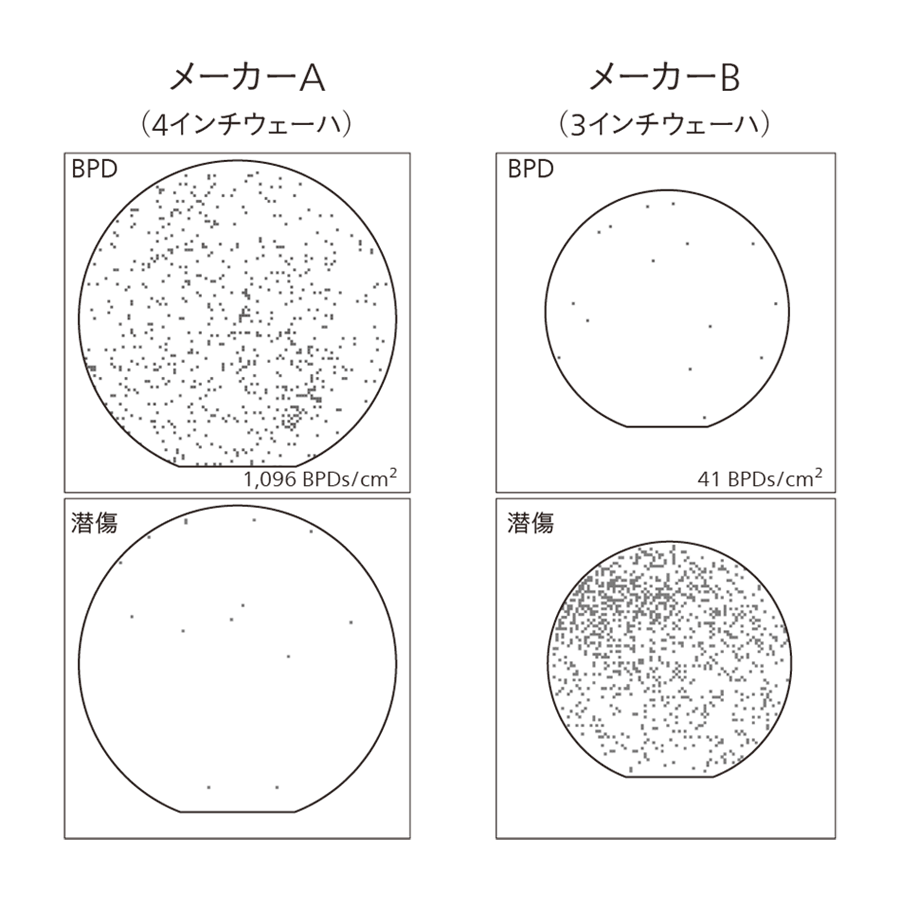

図5|バルクウェーハ表面品質のメーカーによる違い VM1000で約0.8 mmピッチで検査したミラー電子画像中, BPDと潜傷(加工ダメージ)が検出された撮像箇所をウェーハマップで示す。メーカーAのウェーハはBPDが多く潜傷が少ないが,メーカーBはその傾向が逆になっており,結晶成長技術や研磨技術に各社特徴があることが分かる。

VM1000で約0.8 mmピッチで検査したミラー電子画像中, BPDと潜傷(加工ダメージ)が検出された撮像箇所をウェーハマップで示す。メーカーAのウェーハはBPDが多く潜傷が少ないが,メーカーBはその傾向が逆になっており,結晶成長技術や研磨技術に各社特徴があることが分かる。

図5は,市販されている4インチバルクウェーハ(メーカーA),3インチバルクウェーハ(メーカーB)をMirelis VM1000を用いて検査し,BPDの分布と代表的な加工ダメージである潜傷の分布をマップ表示した結果である。単位面積当たりのBPDの数(BPDs/cm2)も併せて示した。撮像点をウェーハ全面に約0.8 mm間隔で設定し,撮像されたミラー電子像の中で潜傷やBPDが存在した画像の撮像箇所にマーキングした。撮像時間は4インチウェーハで約150分,3インチウェーハで約80分である。メーカー間での品質,すなわち,表面加工状態(潜傷の量),BPDの密度に大きな差があることが分かる。メーカーAのウェーハは,潜傷が少なくエピタキシャル膜形成での凹凸発生の影響は少ないとみられる。したがってこのウェーハで製造したデバイスの初期不良発生は少ないと考えられるが,BPD密度が高いのでダイオードの通電劣化が生じる可能性がある。一方,メーカーBのウェーハはBPD密度が低く品質の高い結晶であることが分かるが,エピタキシャル層形成時に潜傷を起点とした凹凸が発生し,デバイスの初期不良が多くなる可能性がある。これまで,このような品質情報がないままエピタキシャル膜を形成してデバイスが製造されていたため,Mirelis VM1000は歩留まり向上やデバイス製造プロセスの改善に向けた開発に大きく貢献できると考える。

本稿では,新たな検出原理を有するミラー電子式検査装置Mirelis VM1000を用いた,SiCウェーハの欠陥検出事例を紹介した。

新しい手法の有効性検証には多くの時間とアイデアを要するものであり,株式会社日立ハイテクノロジーズでは,協創をテーマに大学,研究機関,同業企業,顧客企業との共同研究ならびにコラボレーションを推進してきた。今後も協創を進めるとともに,検査計測技術の魅力的なアプリケーションの創出に努め,社会イノベーションに貢献する所存である。

本稿で述べたミラー電子式検査装置の開発においては,国立大学法人京都工芸繊維大学 一色俊之教授をはじめ,株式会社デンソー,国立研究開発法人産業技術総合研究所,一般財団法人電力中央研究所の関係各位より多くのご支援をいただいた。深く感謝の意を表する次第である。