電子部品の信頼性確保のため,非破壊による高分解能検査や全数検査の適用分野が広がりつつある。株式会社日立パワーソリューションズでは,超音波映像装置FineSATシリーズ/ESシリーズを提供している。高分解能検査ニーズに対しては,公称超音波周波数400 MHzの高周波・高S/Nプローブおよび広帯域探傷器を開発した。従来プローブ(公称周波数300 MHz)および探傷器では,幅2.5 μmの長方形状欠陥までの検出能であったが,本開発により幅1 μmの欠陥の検出が可能となった。また,量産品の全数検査ニーズに対しては,高速検査が可能なESシリーズに2界面同時測定技術と画像処理技術を組み合わせて,短タクト測定を実現した。

自動車の電動化や電子制御の高度化に伴い,人命に関わる電子部品の信頼性確保のため,非破壊による全数検査のニーズが高まっている。また,モバイル製品の小型化・高性能化に伴い,高分解能な非破壊検査が求められている。

これらの市場の動きに応えるため,株式会社日立パワーソリューションズでは,超音波映像装置FineSATシリーズと電子スキャン方式高速超音波映像装置ESシリーズを開発し,提供している(図1参照)。FineSATシリーズはさまざまな測定機能を有し,高分解能測定にも適している。一方,ESシリーズは高速測定が可能であり,車載用パワーデバイスのインライン検査装置のベースマシンとして用いられている。

図1|超音波映像装置FineSAT TypeV(左),電子スキャン方式高速超音波映像装置ES5100(右) FineSATシリーズはさまざまな測定機能を有し,高分解能測定に適している。一方のESシリーズは,高速測定を得意とする。

FineSATシリーズはさまざまな測定機能を有し,高分解能測定に適している。一方のESシリーズは,高速測定を得意とする。

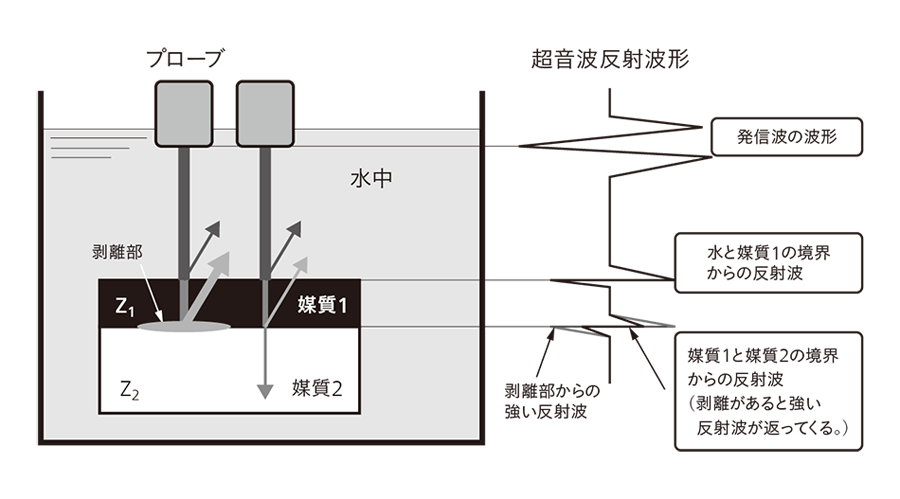

図2に示すように,媒質1と媒質2が積層された被検体に超音波を照射すると,その界面で反射と透過が起こる。その際の反射波強度(R)は,以下の式で表される。

ここでZ1,Z2はそれぞれ媒質1,2の音響インピーダンスであり,Iは入射波強度である。

被検体に照射する超音波の発振と,被検体からの反射波や透過波の受信を担うデバイスをプローブと呼ぶ。超音波映像装置ではプローブをx-y平面で走査しながら,各点で受信した超音波の反射波強度または透過波強度をグレースケールの濃淡で階調表示することにより被検体内部の任意深さ平面の測定画像を得る。

音響インピーダンスは音の伝わりやすさを表す。固体,液体,気体の順に小さくなり,気体は固体に対して3桁以上小さい。この音響インピーダンスの大きな違いに由来して,剥離やボイドでは入射波のほぼ100%が反射される。このため,反射法画像では周囲と比べて大きなコントラストが得られ,欠陥の検出が可能となる。剥離であれば深さ方向に5 nmの隙間があると検出可能である1)。

図2|超音波による欠陥検出原理 被検体に超音波を照射すると,各界面で反射が起こる。界面に気体があると他の部位に比べて大きな反射波強度が得られ,欠陥として検出できる。

被検体に超音波を照射すると,各界面で反射が起こる。界面に気体があると他の部位に比べて大きな反射波強度が得られ,欠陥として検出できる。

FineSATでは,単一の振動子から発生した超音波を単一のレンズで集束させ,被検体に照射する。プローブによってx-y平面内を微細なピッチでメカニカル走査することにより,検査画像を得る。

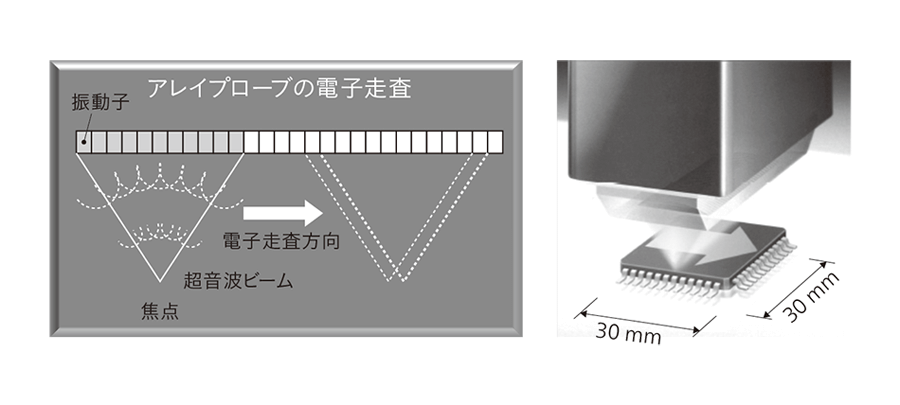

一方,電子スキャン方式を採用しているES5100では図3に示すアレイプローブを用いて測定する。アレイプローブは多数の振動子(最大384素子)を短冊状に並べ,使用する振動子を電子的に順次切り替えていくこと(電子走査)によりy方向の30 mm幅を瞬時に画像化できる。またフェイズドアレイ技術により,複数の振動子(最大32素子)の超音波送受信タイミングを可変とすることで,y方向の焦点深さを制御することができる。

図3|アレイプローブの電子走査と高速測定の模式図 使用する振動子を順次切り替えることにより,30 mm幅を瞬時に画像化できる。また,複数の振動子の超音波送受信タイミングを調整することにより,焦点深さの制御を可能としている。

使用する振動子を順次切り替えることにより,30 mm幅を瞬時に画像化できる。また,複数の振動子の超音波送受信タイミングを調整することにより,焦点深さの制御を可能としている。

電子デバイスの微細化に伴い,微細な欠陥が機能に重要な影響をもたらすようになっており,高分解能検査の需要が高まっている。

一般に高分解能測定向けのプローブは先端に音響レンズを備え,集束ビームを被検体に照射する。水中で集束されたビームスポットサイズ径 d は,焦点距離 F ,音響レンズの開口径 D および超音波の周波数 f を用いて以下の式で表される相関関係を示す。

分解能を向上させるためには超音波のビーム径を絞ることが必要であり,上述の式が示すように,レンズの短焦点化,もしくはレンズ開口径 D の大口径化,高い周波数( f )の超音波が有効である。しかし,被検体の材質や厚みによって短焦点化は制限される。一方,レンズ開口径 D を大きくすると,レンズの外側部ではスネルの法則に基づき全反射が発生するため,超音波を被検体内部に入射させられない。このため,これら2つのパラメータを調整して分解能を向上させることには限界がある。高周波になるほど材料内での超音波の減衰が大きくなるという問題はあるものの,分解能向上に最も有効な方策は超音波の高周波化である。

日立パワーソリューションズは,高周波高感度プローブであるAシリーズプローブと高周波発信に対応した狭パルスが出力可能な新型探傷器を開発し,FineSATシリーズに搭載した。これにより,従来の高周波用プローブであったZnOプローブの最高公称周波数が300 MHzであったのに対し,新たに開発したAシリーズプローブの最高公称周波数である400 MHzまで対応できるようになった。

図4に前述のAシリーズプローブと新型探傷器の効果を実証した実験の結果を示す。使用した被検体は,厚さ550 μmのSiウェーハに深さ170 nmの溝を模擬欠陥として形成し,溝を形成した部分が内側になるように150 μmのSiウェーハを貼り合わせたものである。模擬欠陥の形状は2種類あり,1つは長さ2 mm,幅が1.0〜300 μmの長方形状で同図(a)にその測定結果を示す。もう1つは直径1.0〜128 μmの円形状で,同図(b)にその測定結果を示す。

それぞれの画像の上側は,公称周波数300 MHz,焦点距離2.0 mmのZnOプローブ(12M2.0)と従来探傷器を組み合わせたときの測定画像であり,下側は公称周波数400 MHz,焦点距離2.0 mmのプローブ(A16M2.0)と新型探傷器を組み合わせたときの測定画像である。前者の条件では幅2.5 μm,円形状欠陥は直径8.0 μmまで検出できたが,新規開発要素を導入した後者の条件では,長方形状欠陥は幅1.0 μm(用意した中で最も幅が狭いもの),円形状欠陥は直径4.0 μmまで検出でき,欠陥検出能が向上したことが分かった。

図5に市販のLSI(Large Scale Integration)を測定し,高分解能化した例を示す。(a)は公称周波数300 MHz,焦点距離8.1 mmのZnOプローブ(12M8.1)と従来探傷器を組み合わせたときの測定結果であり,(b)は公称周波数400 MHz,焦点距離8.1 mmのプローブ(A16M8.1)と新型探傷器を組み合わせたときの測定結果である。A-B間の強度プロファイルが示すように,ZnOプローブと従来探傷器の組み合わせより,Aシリーズプローブと新型探傷器の組み合わせの方が明暗のコントラストが付いており,内部構造がより明瞭に見えていることが分かった。

従来のES5100では,図6左に示すように,欠陥検出を行いたい界面に超音波の焦点を合わせ,その界面からの反射波形にゲートを掛けて平面画像化を行っていた。したがって,1つのアレイプローブによる1度の測定で観察できる界面は1面に限定されていた(1プローブ1ゲート方式)。

しかし,実用上,観察を行いたい界面が1つしかないということはまれであり,2つ以上の界面の検査画像を求められる。そこで,近接した界面の中間点付近に焦点を合わせ,超音波の伝搬方向で焦点位置の前後にある2つの界面からの反射波形にゲートを掛けて信号処理装置に取り込んで波高分析を行う2界面同時測定技術を開発した(1プローブ2ゲート方式)。

この方式では,ゲートを掛けた波形を反射する界面に焦点を結んでいないため,信号強度の低下による欠陥の見落としが予想された。そこで,パワーデバイスの測定で一般的に使用される測定条件(0.2 mmピッチ)での検証実験を行った。その結果,図7に示すように,画像の劣化はあるものの検出自体は可能であったため,画像処理技術を組み合わせることで改善を図り,欠陥の見落としの対策を行った。

本稿では,自動車の電動化や電子制御の高度化に伴う電子部品の信頼性の向上に資する高速欠陥検出技術とモバイル製品の小型化,高性能化に対応する微細欠陥の高分解能検出技術について述べた。

FineSATシリーズでは,新たに開発した公称周波数400 MHzのAシリーズプローブとこれに対応した新型探傷器を適用することにより,線状の欠陥であれば幅1 μm,円形の欠陥であれば4 μmまで検出できることを実証した。また,アレイプローブを用いた電子スキャンを行うESシリーズは高速欠陥検出を得意としているが,2界面同時測定技術を導入することでさらなる高速化を実現した。自動車の電動化や電子制御の高度化は,今後ますます伸展することが予想されている。これらのニーズに応えるため,日立パワーソリューションズではさらなる高分解能欠陥検出技術,高速欠陥検出技術の開発に努める所存である。