モビリティソリューションが急速に発展する昨今,日立の鉄道車両事業がグローバル市場を生き抜くには,信頼性と有益性の高い製品を提供すると同時に,市場投入までの時間を短縮することが重要である。モビリティに対する需要が高まるにつれ,企業は持続可能性と効率性の向上を求められている。このような状況において持続可能で収益性の高い成長を促し,自社のブランド価値を高めるには,デジタル化がもたらす課題に迅速に対処しなければならない。世界中に8つの生産拠点を持つ日立の鉄道車両事業では,各拠点を統合的に運用することに重点を置き,事業のコアとなる部分をデジタル化すると同時に,プロセスの標準化を促進し,グローバル生産体制の確立に取り組んでいる。

グローバルメガトレンドの中で絶えず変化し,成長を続ける鉄道産業は,現在, M&A(Merger and Acquisition)による大きな変革期にあり,競合他社の統合が相次いでいる。人口の増加や,新興市場の経済的発展,都市化の進展によってモビリティの需要が高まる一方で,交通渋滞,道路の安全性,環境問題などの課題も顕在化している。加えて,AI(Artificial Intelligence),IoT(Internet of Things),ビッグデータ,ドライブ・バイ・ワイヤなどの新技術の発展により,鉄道をはじめとする複合システムは大きな影響を受けている。これに対し,日立はビジネスの在り方を変革させることによって,成長とイノベーション,デジタル化を促進し,社会的課題に取り組んでいる。

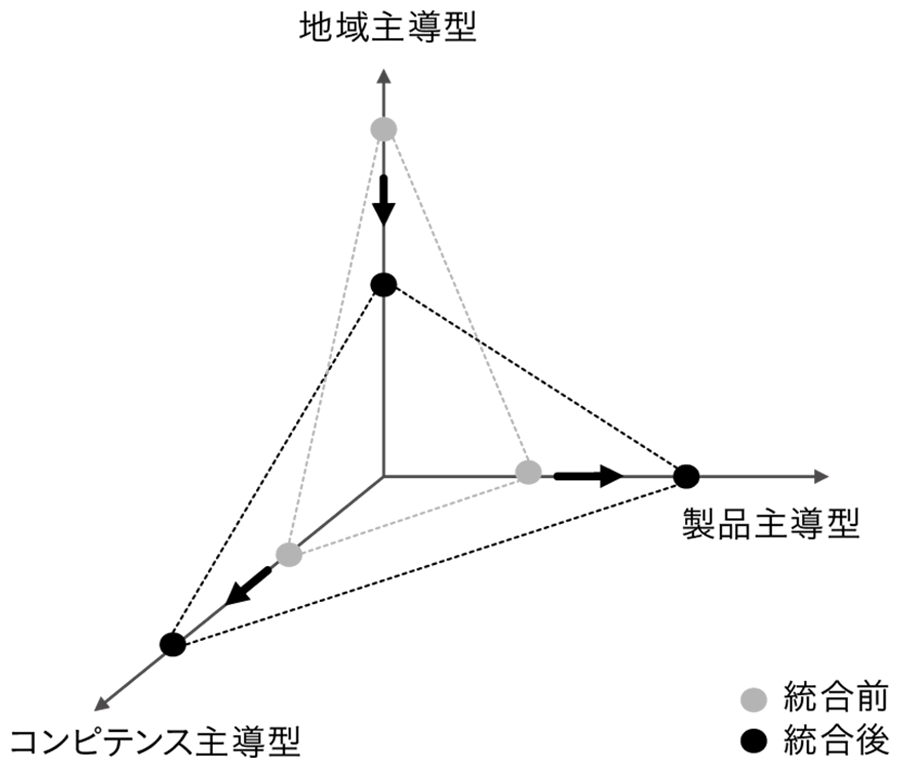

図1|組織編制におけるアプローチの方向性 組織は一般に,地域,コンピテンス,製品のいずれかまたは複数の要因に基づいて編成される。コンピテンス主導型,製品主導型のアプローチへと組織がシフトすることで価値が生まれ,成長が進む。

組織は一般に,地域,コンピテンス,製品のいずれかまたは複数の要因に基づいて編成される。コンピテンス主導型,製品主導型のアプローチへと組織がシフトすることで価値が生まれ,成長が進む。

2015年,日立は鉄道車両事業の変革に着手した。イタリア,英国,日本,米国をはじめとする各国のチームが,知識やプロセス,業務手法の共有を開始した。その目的は,業務に関連する契約などの正確な情報を関係先へ提供することと,各拠点の手法の中から見極めたベストプラクティスを新しい運営モデルの足掛かりとすることにあった。日立の鉄道車両事業は,イングランド西部プロジェクト※1)などの製造における業務プロセス統合を端緒として,プロジェクトに基づく統合型ワーキングデザインをはじめ,さらなるプロセス統合を進めようとしている。その目的は,日立の鉄道車両事業全体の能力を高め,ベストプラクティスを確立することで,プロセスの最適化と工場間および地域間の連携を促進することにある。日立の鉄道車両部門では,以下の4つの方針に従って従業員,工場,地域を結ぶプロセスにより,事業の変革を進めていく。

組織とは一般的に,地域,コンピテンス,製品のいずれかまたは複数の要因に基づいて編成される。事業統合の第1段階では,日立の鉄道車両部門の事業方針は地域指向が強かった(図1参照)。これは,イタリアでの企業買収や,英国での新工場の始動などに起因するものである。一方で今後は,コンピテンスおよび製品主導型のアプローチへとシフトし,成長と価値の創出を促進することをめざしている。これによって,解放されたリソースをコンピテンスと製品の強化に再投入し,競争力の高いソリューションと効率性を実現することが可能となる。このような相乗効果が生まれるのは,単に生産量が増えるからではなく,スケールメリットが生じるためである。したがって,「生産量の統合」,「スコープの統合」,「コンピテンスの統合」の3点に重点を置く必要がある。例えば,調達活動をグローバル管理することで,スケールメリットによりコストを大幅に削減できる。製品を統合することで扱う製品の範囲が広がり,製品部品を幅広く利用できるようになる。コンピテンスを統合すると,最善のスキルを生かして優れた製品を提供できるようになる。例えば,日立がイタリアで受注した鉄道車両「カラバッジオ」用の新型コンバータの製作では,日立レールイタリア社ナポリ工場の設計チームと,日立製作所水戸事業所の設計チームが協力して,付加価値の高いソリューションを開発した。このプロジェクトは顧客から高評価を得たのみならず,日立グループ内でも高く評価され,Hitachi Inspiration of the Year Global Award 2018を受賞している※2)。

真のグローバル企業は,取引先のニーズの変化に柔軟に対応できなければならない。そのためには,組織の変革を行う以前にプロセスの見直しが必要である。製造拠点をキーテクノロジーごとに,コアとなるコンピテンスに基づいて編成し,ネットワークとして機能させることで,共生型組織を実現する。プロセスを見直すことで組織全体の焦点を製品からプラットフォームに移し,付加価値の高いサービスを提供できるようになる。このような変革を実現するに当たって重要な要素となるのが,G-PLM(Global Product Lifecycle Management:グローバル製品ライフサイクル管理)である。G-PLMでは,製品のライフサイクル全体,つまり初期の3D設計(EBOM:Engineering Bills of Materials)から部品製造(MBOM:Manufacturing BOM)およびサービス(SBOM:Service BOM)までを管理することができる。具体的には,鉄道車両の生産プロセスにおけるシミュレーションとプロトタイプ製作において重要な役割を果たす3D設計を導入することにより,リードタイムを短縮し,信頼性を向上させ,コストを削減することができる。例えば,英国のHS2プロジェクトの防音性能評価や,製造および時速160 kmの走行テストに19か月を要した前述の鉄道車両「カラバッジオ」にも,3Dシミュレーションが応用されている。またG-PLMは,リードタイムを短縮し,工場の稼働率を高め,RoI(Return on Investment:投資利益率)を高めることで,製造拠点の負荷を分散させることもできる。工場別およびプロジェクト別にKPI(Key Performance Indicator)を設定し,世界中の製造拠点でモニタリングすれば,ベンチマークを確立して成長を促進できる。

G-PLMプロジェクトには,日立の鉄道車両部門全体で100名以上の従業員が携わっている。73のワークショップが計画され,そのうち57件が完了している。初期の実績には,プロセスや方法論に関する共通認識の確立,グローバル共通の製品構成テンプレートや製品変更プロセスの確立,SBOMの導入などが挙げられる。

その他の主なプロジェクトには,標準化マトリクスの導入やグローバルイノベーションデータベースの開発などがある。標準化マトリクスは,新規プロジェクトのさらなる標準化を目的として,鉄道車両部品の管理を最適化する。これにより,製品の信頼性が向上するとともに,設計時のエンジニアリング時間が短縮され,調達コストも削減される。さらに,入札時にコストやタイミングに応じて戦略的決定を行うこともできる。グローバルイノベーションデータベースは,グローバルプロジェクトを1つのデータベースにまとめるツールであり,コンピテンス統合に向けた製品品質の向上とTTM(Time to Market:市場投入までの時間)の短縮を目的としている。

近年のグローバルメガトレンドは鉄道産業の成長を牽(けん)引している。ユーザーエクスペリエンスを重視する傾向がますます強くなる中,データの活用やユーザーエクスペリエンスに基づくビッグデータ分析,新技術の開発により,新たなビジネスチャンスが生まれている。デジタル化によって大きな価値がもたらされるのは,鉄道の分野においても例外ではなく,デジタル技術を活用したグローバルな運営組織によって営業利益を増やし,収益性の高い成長を実現するべく,新たな設計ツールやAIを用いた高度なロボティクス,プラットフォームを活用した新製品やプロセスの開発が進んでいる。

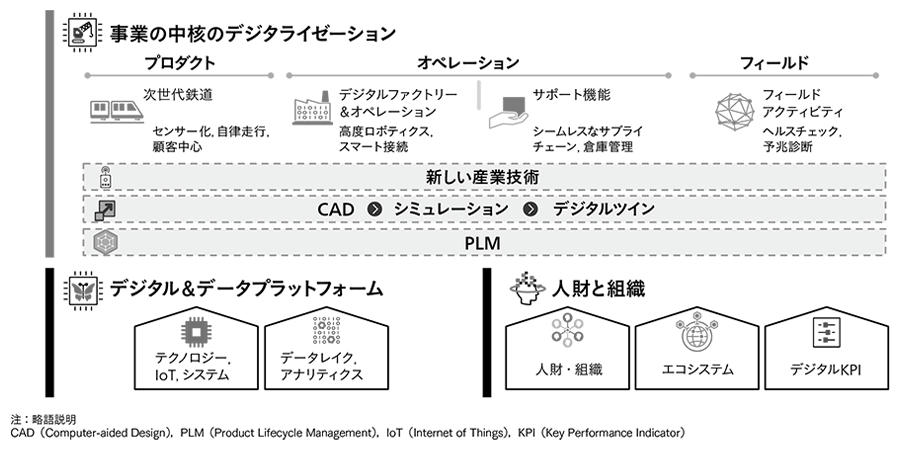

今後の日立の課題は,画期的なテクノロジーの採用と,ビジネスチャンスを生み出し,収益性の高い成長を実現する適切な戦略を継続的に立てることである。これを前提として考案されたのが,デジタルイノベーションプログラム「IoTrainプログラム」である(図2参照)。IoTrainプログラムの目的は,製品とプロセスの両方でイノベーションを確立し,事業のコアをデジタル化することにある。このプログラムは,以下の4点における価値創出をめざしている。

図2|IoTrainプログラムの概要 IoTrainプログラムとは,日立の鉄道車両部門がグローバルに推進するコンセプトであり,事業コアのデジタル化を目的としている。

IoTrainプログラムとは,日立の鉄道車両部門がグローバルに推進するコンセプトであり,事業コアのデジタル化を目的としている。

IoTrainプログラムは,次世代鉄道車両の開発に始まり,デジタルオペレーションとサポート機能の導入,サービスの強化を実現し,これによって生まれるデータを活用して細やかな設計の調整,製品の信頼性向上を実現するサイクルである。「デジタル&データプラットフォーム」および「人財と組織」は,ビジネスのデジタルイノベーションを実現するうえで重要な要素である。デジタル&データプラットフォームとは,ビッグデータを分析するIoTソリューションとプラットフォームを含む最先端のITインフラの構築を意味する。ここではLumadaやPentahoなど,日立グループの幅広い技術が活用される(図3参照)。

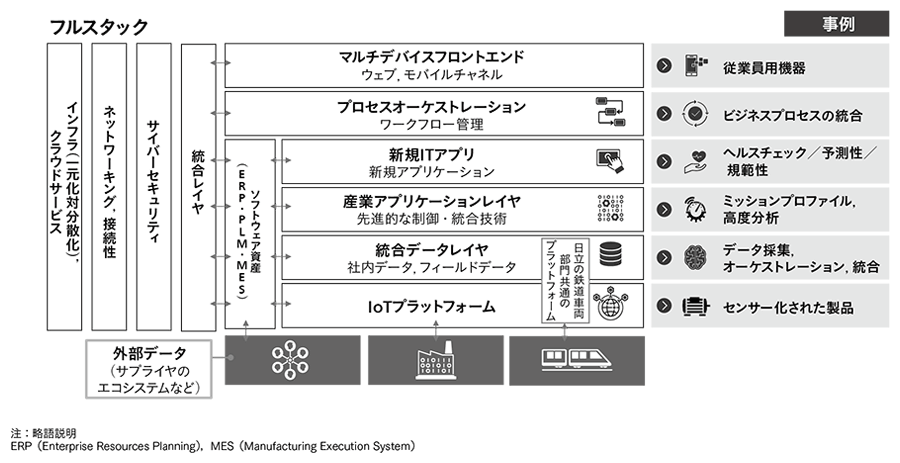

図3|デジタルデータプラットフォーム 日立の鉄道車両事業部門における最新のITインフラストラクチャとその活用事例を示す。

日立の鉄道車両事業部門における最新のITインフラストラクチャとその活用事例を示す。

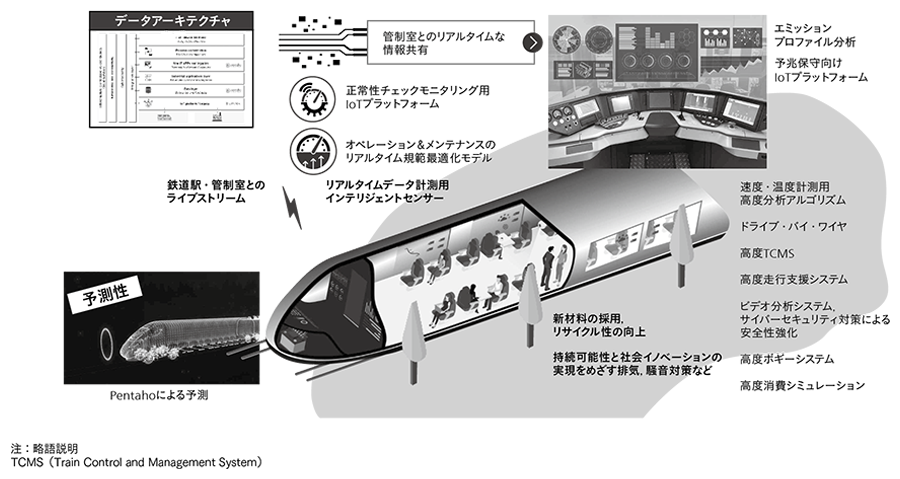

また,コンピテンスへの移行とアジャイル方式による新しい業務手法の運用には,人財と組織が必要である。図4に示すように,次世代の鉄道車両にはリアルタイムにデータを計測するインテリジェントセンサーが搭載される。センサーから送られたリアルタイム情報は管制室と共有され,最適な対処を導くべく分析される。また,IoTプラットフォームを用いることで,ヘルスチェックや診断を現場で行うことができる。

図4|現場とのデータ共有により予兆保守を実現する「デジタルトレイン」 次世代の鉄道車両では,インテリジェントセンサーによって取得したリアルタイムデータを管制室と共有することにより,状況に応じた適切な対処を導出する。

次世代の鉄道車両では,インテリジェントセンサーによって取得したリアルタイムデータを管制室と共有することにより,状況に応じた適切な対処を導出する。

さらに,ビデオ分析,サイバーセキュリティ,障害物検知センサー,運転支援レーダー・カメラの各種システムによって,安全性が強化される。工場とオペレーション,サポート機能のデジタル化によって,3D-CAD(3D Computer-aided Design)設計からシミュレーション,デジタルツイン,設計ソリューション,製造プロセスに至るまでの工程が最適化され,リードタイムと全体的なTTMの両方が短縮される。デジタルな制御・点検プロセスによって高い品質水準を実現し,管制塔によって各工場の稼働状況をリアルタイムでモニタリングする(図5参照)。デジタルサプライチェーンの管制塔はE2E(End to End)のプロセスとして資材と部品をグローバルに一元管理し,これによりプロセスが従来型のサプライチェーンからアクティビティネットワークに変化する。この管制塔の役割により生産量が大幅に増えるとともに品質基準が向上するため,提供できるメンテナンスサービスが増え,市場における日立のポジションも向上する。日立の鉄道車両部門は,日立の社会イノベーション事業推進本部と協力し,What-ifシナリオ※3)をモデル化して不足エラーを予測できる最先端のデジタルサプライチェーン管制塔を開発している。

日立の鉄道車両部門は今後もさらなる事業成長をめざし,競争優位性を高めるべく,プロセスに重点を置いたビジネスイノベーションと,「生産量」,「スコープ」,「コンピテンス」の統合を進め,イノベーションとデジタル化を通じて顧客のニーズに応えていく。