グローバル×デジタルを加速する技術革新

鉄道車両と昇降機においては,世界各国の規制や顧客の多様な要求に対応した製品を短期間で開発する必要があり,そのためには,設計段階での解析により性能を作り込む解析主導設計が必要不可欠である。

本稿では,鉄道車両と昇降機の共通課題である快適性(騒音・振動)について,騒音解析や振動(ダイナミクス)解析技術を活用し,快適な室内空間を開発した事例を紹介する。鉄道については,安全性向上に衝突解析を活用した事例も併せて紹介する。

また,長期にわたって性能を維持するために,車輪やレールの摩耗などの運用環境条件を考慮した設計・開発に取り組んでいる。その第一歩として,鉄道車両における運用環境条件と車両の状態監視技術を紹介する。

近年,地球温暖化をはじめとする環境問題が世界的に注目されている。また,世界人口の増加とともに,人口100万人以上の大規模都市が増加している。このような都市では,環境負荷の低い,高効率な輸送手段の開発が重要となってきている。また,人を運ぶ輸送手段として,安全性,快適性向上に対するニーズがさらに高まっている。このような社会のニーズに応え,日立グループは,鉄道車両や昇降機などのモビリティ分野を中心に,環境負荷が少なく,快適な輸送システムをめざした技術開発を進めている。

本稿では,モビリティ分野における鉄道車両と昇降機の製品設計・開発に向けた解析主導設計への取り組みと,製品への適用事例について述べる。

鉄道車両の設計開発においては,安全性(衝突安全性,走行安全性)はもとより,乗客の快適性(車内騒音,乗り心地,空調快適性)や環境影響(車外騒音)に関して,世界各国の規格や顧客仕様に適合するように設計することが求められる。しかし,実際の車両を用いた試験ができる範囲は限定的であるため,数値解析を適用して設計開発を進めている。

日立では,実際の車両や要素試験体での実測結果や,スーパーコンピュータを活用した大規模数値解析を用いた解析主導設計により,性能評価や最適化設計を行っている。また,運用状態での性能を解析する第一歩として,状態監視技術開発に取り組んでいる。以下,これらの技術の代表例を説明する。

欧州向け車両では,日本国内と異なり列車衝突を想定した高いレベルでの衝突安全性設計が規格化されており,衝突時のエネルギーを吸収して乗員・乗客を守るための構造(以下,「衝撃吸収構造」と記す。)の設計が重要となる。衝突安全性に関する欧州規格では,車両の衝突を模擬した数値解析による衝突安全性の実証と,実物を用いた衝撃吸収構造の性能評価試験が規定されている。

日立は,衝撃吸収構造のエネルギー吸収性能を高精度に予測する衝突解析技術を開発し,英国向け車両の衝突安全性設計に活用している(図1参照)。衝突解析技術では,破壊を伴う複雑な衝突変形挙動を考慮することで,規格規定の精度(試験との誤差10%以下)を満足する解析精度を実現している(図2参照)。本解析技術により,英国IEP(Intercity Express Programme:都市間高速鉄道計画)車両では従来車両よりも部品点数を大幅に低減した衝撃吸収構造を実現し,英国Abellio ScotRail社の車両では衝撃を段階的に緩和・分散して効率的に衝突エネルギーを吸収する省スペース構造を実現した。

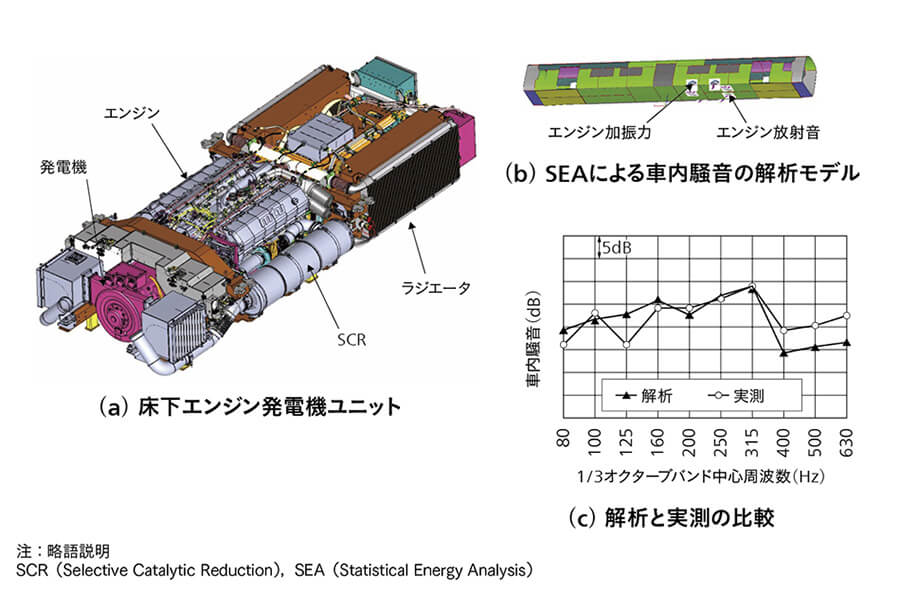

鉄道車両の車内静音化は,乗客の快適性向上において必要不可欠な要素の一つである。しかし車両の速度向上や軽量化などに伴って車内騒音は増加する傾向にあり,設計段階での予測・低減技術の重要性が増している。図3は,床下にエンジン発電機ユニットを搭載したバイモード車両の開発において,車内騒音低減のために行った床構造の防振設計に解析を活用した事例である。鉄道車両のような大規模構造物では,フルFEM(Finite Element Method:有限要素法)による車内騒音の全体解析は困難なため,SEA(Statistical Energy Analysis:統計的エネルギー解析)と呼ばれる高周波数問題に適した手法を適用している。

ただしSEAでは構造要素間の結合部でのエネルギー伝達率を表すパラメータなどが必要となり,従来は既存車両を用いて実験的に同定するしかないのが課題であった。そこで,結合部を含む部分構造の詳細FEMモデルからこのパラメータを算出し,それを用いて車両全体のSEAモデルを構築する手法を開発した。また,実車両を用いたエンジン実稼働試験を行い,図3(c)に示すように実用上十分な解析精度を確認した。

本解析技術を活用して,床下エンジン稼働時でも車内騒音の仕様値を満足できる床の防振支持構造を実現した。

図3|床下エンジンからの入力による車内騒音の解析事例 SEAモデルなどを用いて車内騒音を解析し,仕様値を達成するために必要な各部構造の設計に活用している。

SEAモデルなどを用いて車内騒音を解析し,仕様値を達成するために必要な各部構造の設計に活用している。

安全で快適な鉄道車両の開発には,走行安全性や乗り心地などの運動性能の向上が重要である。そこで,車両の運動性能を設計段階で予測するために,鉄道車両向けのダイナミクス解析技術を開発し,車両の設計に適用している(図4参照)。

本解析では,マルチボディダイナミクスの理論に基づいて,鉄道車両を多自由度のバネ・マス・ダンパでモデル化する。この車両モデルに軌道加振を入力することで,車両の変位や加速度などを予測し,走行安全性や乗り心地を評価できる。

ここでは,英国向け車両の開発にダイナミクス解析を適用した事例を紹介する。英国では,走行中の車両の変位を解析で予測し,車両とインフラ構造物の干渉に対する安全性を確保することが求められ,図5(a)に示すように車両を傾斜させたときの車両変位の解析精度の検証が規格で要求されている。本車両は,図5(b)に示す台車枠の外側で輪軸を支持する従来のアウターフレーム台車に加えて,編成内の一部の車種で,軽量化のために新たに開発した台車枠の内側で輪軸を支持するインナーフレーム台車を搭載している。これらの台車では輪軸の支持位置の違いで車両変位の応答に違いが生じるが,図5(c)に示すように両方式の台車に対して,解析で車両変位を十分に予測できることを確認した。本解析技術を活用して,走行時の運動性能を予測し設計に反映することで,本線上を安全かつ快適に走行できる車両の設計に貢献した。

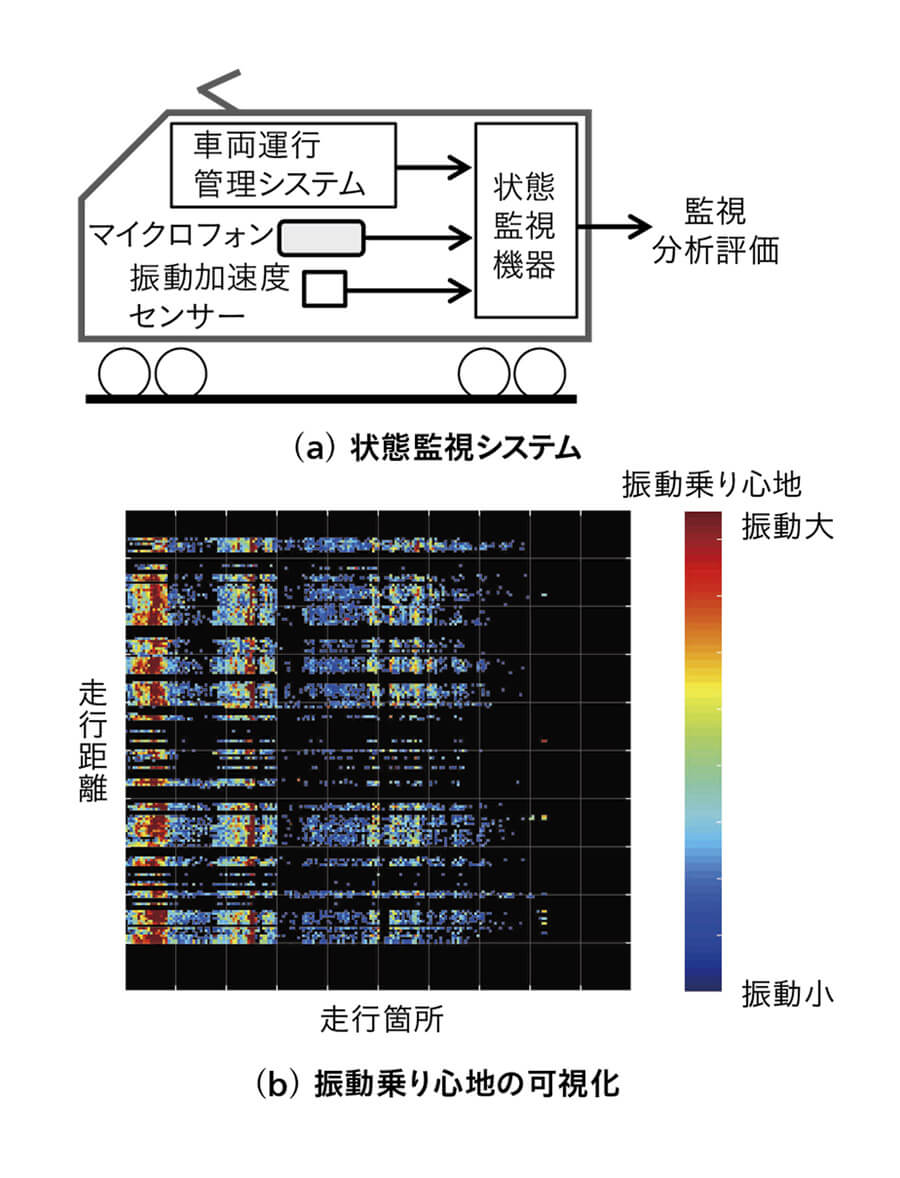

長期間にわたる運用時における車両の快適性・安全性を維持・向上するために,車輪やレールの摩耗などの運用環境条件を考慮可能な,騒音・振動解析技術開発に取り組んでいる。その第一歩として,運用環境条件と車両の状態監視技術開発を進めている。

図6(a)は,車両の快適性・安全性に係る振動乗り心地や車内騒音の状態監視システムの事例である。本事例は,振動加速度センサーにより振動乗り心地を監視し,マイクロフォンにより車内騒音を監視するシステム構成であり,車両運行管理システムと連携している。車両運行管理システムでは,車両速度や走行箇所といった車両編成としての情報だけでなく,各車両に搭載された鉄道電気品などの機器の稼働情報も管理しており,状態監視システムでは,これらの車両運行情報と,振動乗り心地や車内騒音との関係を監視している。図6(b)は,車両の振動乗り心地と走行場所と車両運行経過との関係を可視化した事例であり,時間・空間的な振動乗り心地の変化を把握することが可能となる。

今後,これらの状態監視システムで得られるビッグデータの分析評価の深度化を図り,車両保守の高効率化や,実運用状態を考慮した車両設計フィードバックに活用していく。

図6|状態監視システムによる状態監視事例 振動乗り心地と走行箇所,走行距離の状態を可視化することにより,走行箇所や経時変化の影響を把握することが可能となる。

振動乗り心地と走行箇所,走行距離の状態を可視化することにより,走行箇所や経時変化の影響を把握することが可能となる。

主要都市への人口集中ならびに高齢化に伴って,ビル内の縦の移動手段である昇降機は,世界の各都市で堅調に増加しており,特に高層ビルでは,不可欠なライフラインとなりつつある。安全・安心に対して,各国が定める規格への対応や快適性への要求に早期に対応するための解析技術を用いた取り組みについて説明する。なお,これらの開発した技術を,中国・広州市内の超高速エレベーターに実装し,世界最高速の分速1,260 mでの走行を計測している(2019年2月現在,日立調べ)。

昇降機の快適性の指標の一つとして乗りかごの振動がある。乗りかごの振動には,上下方向の振動と水平方向の振動があり,人間が低周波数域で振動を感じやすい特性を考慮して規定値以下に抑制する必要がある。以下,水平方向の低振動化に対する解析主導設計について紹介する。

乗りかご横振動の低減化設計を行うためには,適切な解析モデルの作成と振動を励起させうる外乱源の把握が必要である。乗りかご振動系の解析モデルを作成するため,実機稼働状態での加速度データからモード特性を把握し,乗りかご振動系の機械特性を同定するFDD(Frequency Domain Decomposition)を用いたモデル化手法を確立した。本手法を適用し,かごを模擬する剛体と,かごの走行を案内するガイド装置について,ばねと減衰から成る低次元の解析モデル化を行った。横振動を励起する加振源には,ガイドレールの不整(曲がりや段差),さらに高速エレベーターでは,つり合い重りとのすれ違い時の風圧がある。これに対して,ガイドレールの不整は,据え付け誤差や基準をもとに強制変位として入力し,流体力は非定常流体解析により推定し,モデルに入力した。

このモデル化手法を応用した,アクティブガイド装置のシステム設計に関して述べる(図7参照)。10 m/sを超える高速エレベーターでは励起される振動モードが増加し,制振設計が複雑になる。従来のシステムでは下側のガイド装置のみにアクティブガイド装置を導入していたが,増加した振動モードに対応するために上下のガイド装置をアクティブガイド装置とする必要性があることが解析により明らかとなった(図8参照)。さらに,検証の段階では開発期間を短縮するために,HILS(Hardware-In-the-Loop-Simulation),実機試験によりその有効性を確認し,本システムを実機適用し,その効果を確認した。

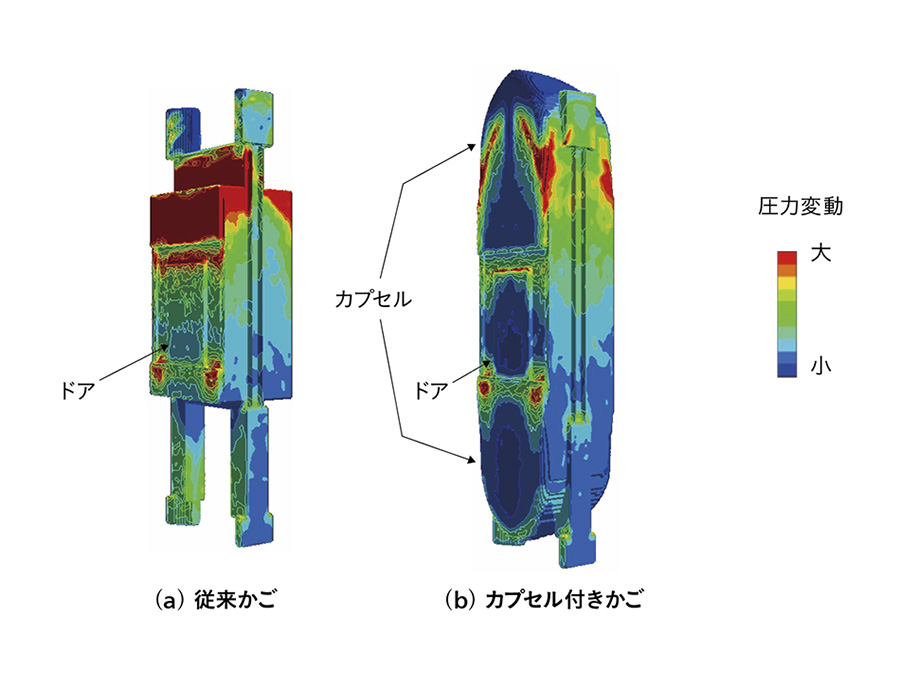

東南アジアや中東では,超高層ビルの建設が盛んであり,これに対応した超高速エレベーターへのニーズが大きい。一方でエレベーターの高速化は振動や騒音の増大を招き,かご内はもとより昇降路に近接する建屋内各部屋の快適性の阻害要因となる。中でも昇降路内の空気をかごが押し分けることによって発生する空力騒音は一般に速度の6乗に比例して増大すると言われ,これは運行速度が単純に2倍になると約18 dBもの騒音増大を招くことを意味する。

この課題に対して,かご周囲の流れを整流することで,表面の圧力変動を抑制するカプセル構造について検討を行い,その形状効果について,新幹線の沿線騒音低減の分野で培った数値流体解析と形状最適化技術を駆使して評価した(図9参照)。なお数値解析の検証では,風洞を使った模型実験と相似則に基づく換算により行った。その結果,表面圧力変動が従来比で約50%低減できることを確認した。

このほか,上述の数値流体解析の結果を用いて,流体騒音源を抽出し,これを入力とした流体音響連携解析技術を構築した。本解析技術は,昇降路やかご内への騒音伝搬の評価にも適用範囲を拡張している。

図9|数値流体解析によるかご表面圧力変動の評価 曲面で構成される流線形のカプセルをかごの上下に設置することにより,圧力変動を低減することを,数値流体解析と風洞試験で確認した。

曲面で構成される流線形のカプセルをかごの上下に設置することにより,圧力変動を低減することを,数値流体解析と風洞試験で確認した。

本稿では,モビリティ分野における鉄道車両と昇降機の製品設計・開発対応の解析主導設計への日立グループの取り組みと,製品への適用事例について述べた。

鉄道車両と昇降機のモビリティ分野において,解析主導設計は開発期間の短縮,製品の信頼性確保,グローバル化製品対応のために必須となっている。

今後,さまざまに変化する製品の運用環境条件において,性能を高精度に予測する解析技術を構築することにより,運用・保守の最適化を行い,製品ライフサイクルコストの低減に取り組んでいく考えである。