工場のスマート化を実現するサービス・システム・プロダクト

モータ,インバータ,サーボから成るドライブ製品は,工場設備の動力制御や製造機械の駆動制御を担っている。これまで日立産機システムではトップランナーモータや,国際効率規格の最高レベルであるIE5を実現したアモルファスモータなどを製品化し,適用設備の省エネルギー化,小形化に貢献してきた。インバータは,モータ制御の高度化により適用範囲を拡大し,周辺制御の取り込みや専用化によって設備の付加価値向上に寄与している。低慣性大トルクサーボは,油圧の電動化が進む大型製造機械において,薄型・大面積品の成形などに効果を発揮するほか,瞬時に変化する駆動データの収集を可能にし,IoT化を支援する。本稿では,顧客との協創事例を交えながらこれらのドライブ製品を紹介する。

工場のスマート化が叫ばれる中,IoT(Internet of Things)化やAI(Artificial Intelligence)応用などソフトウェア面の進歩が注目されがちであるが,こうしたデジタルソリューションはハードウェアである制御機器,通信機器,およびその中心を成す半導体素子の高性能化が前提にある。それを実現するのは加工や成形など製造工程の進歩であり,製造機械の機構を駆動制御するドライブ製品には,高速化・高精度化・高速データ処理が求められている。

一方で環境保全の面から設備の省エネルギー化に対する要求は厳しさを増しており,各種機器に搭載されるモータに対する効率規制が一部で始まっている。また,設備の安全措置や周辺環境への影響に関しても欧米を先頭に規格化や法制化が進められており,ドライブ製品としても,EU(European Union)指令である低電圧指令,電磁両立性指令,機械指令などへの適合宣言や,UL(Underwriters Laboratories LLC)規格および機能安全関連規格の取得など,グローバル化への対応が求められている。

油圧機器の電動化による省エネルギー化,クリーン化,フレキシブル化も進んでいる。射出成形機などの大型製造機械では,高速フィールドバスの採用による制御性能向上も相まって,全軸電動化が進んでいる。この結果,駆動時の位置データや速度データの利用によって再現性が改善され,大容量データの収集・保存が可能となったことで,IoT化の機運が高まっている。

このようにドライブ製品は,搭載される設備・機械の性能や特徴に強く関わっており,今後の発展に向けては顧客との協創による付加価値増大の取り組みが重要になっている。

温暖化防止の観点からエネルギー消費量の抑制が課題となっている。三相誘導モータの消費電力は世界の全消費電力量の40〜50%を占めるとされ,日本でも全消費電力量の約55%,産業用電力エネルギーの約75%を占めると推測されている。このような背景から,IEC(International Electrotechnical Commission:国際電気標準会議)では三相誘導モータの効率値基準をIE1 からIE5※1)の五つのIE(International Energy Efficiency Class)コードで規定し,各国の取り組みの促進を図っている。日本でも改正省エネルギー法により導入されたトップランナー方式の対象機器に三相誘導モータが指定され,2015年度からはトップランナー基準に適合したモータ(IE3に相当)の出荷が義務付けられた1)。

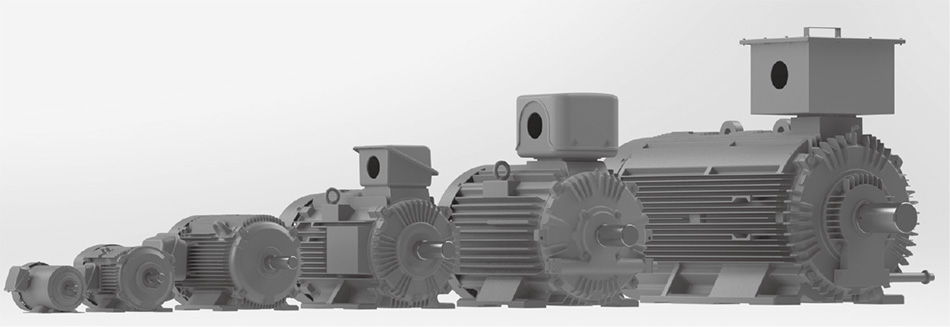

こうした中,株式会社日立産機システムでは,電磁界解析による最適化設計や冷却構造の最適化などにより,従来モータとの取り付け互換性を確保したトップランナーモータ「ザ・モートル Neo 100 Premium」シリーズ0.75〜300 kWを製品化した。耐熱クラス向上,保護構造IP55対応(屋外型機種),ワイドレンジの電源仕様への対応や低騒音化なども同時に実現し,使いやすさに配慮した(図1参照)。

図1|日立トップランナーモータ「ザ・モートル Neo 100 Premium」シリーズラインアップの外観 電磁界解析による最適化設計や冷却構造の最適化などにより,従来モータとの取り付け互換性を確保した。また,耐熱クラス向上,保護構造IP55対応(屋外型機種),ワイドレンジの電源仕様への対応や低騒音化も実現し,使いやすさに配慮している。

電磁界解析による最適化設計や冷却構造の最適化などにより,従来モータとの取り付け互換性を確保した。また,耐熱クラス向上,保護構造IP55対応(屋外型機種),ワイドレンジの電源仕様への対応や低騒音化も実現し,使いやすさに配慮している。

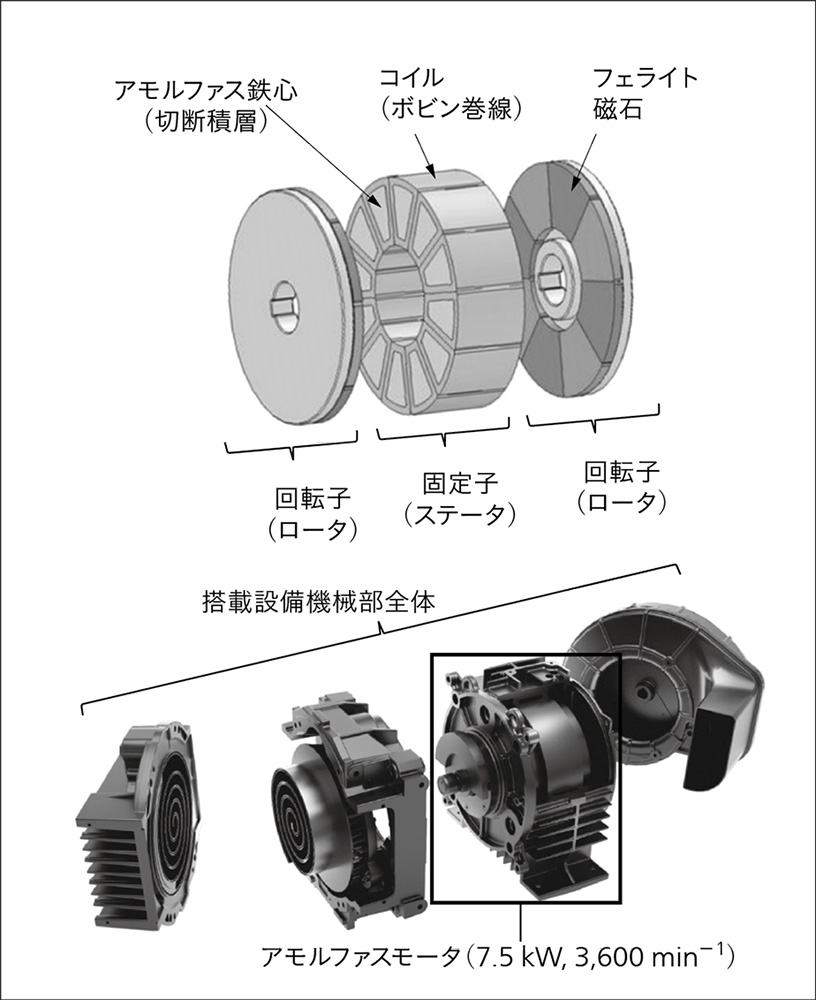

図2|アモルファスモータの概略構造(上)と専用製品(7.5 kW,3,600 min-1)の組み込み例(下) 単純な鉄心形状とダブルロータによる豊富な磁束量により,アモルファス材をモータに適用する際の課題を解決した。モータは扁平形状になるため,軸方向長さへの影響が少なく,機械内部に組み込みやすい。

単純な鉄心形状とダブルロータによる豊富な磁束量により,アモルファス材をモータに適用する際の課題を解決した。モータは扁平形状になるため,軸方向長さへの影響が少なく,機械内部に組み込みやすい。

三相誘導モータの主な用途であるポンプ,圧縮機,送風機では,必要な仕事量に合わせてインバータで可変速運転することで消費電力を減らす例が増えている。また,さらなる高効率化にはPM(Permanent Magnet:永久磁石)モータの採用が有効である。日立産機システムでは,ポンプや圧縮機向けにPMモータを専用品展開してきたが,この設計・製造技術を基にIE4相当の標準シリーズ3.7〜55 kWを製品化し,2012年より販売している。

さらに,IE5への対応をめざした取り組みも進めてきた。これにより実現したのが,鉄基アモルファス金属箔帯の積層品をモータの鉄心に採用して低鉄損化を実現したアモルファスモータである。加工が難しいアモルファス材に対して,アキシャルギャップ構造を採用することで単純な鉄心形状とし,ダブルロータ方式の豊富な磁束量を利用してフェライト磁石を用いるなど,資源問題にも配慮した。超高効率なだけでなく,7.5 kW,3,600 min-1機の場合で軸方向長さが誘導モータに対して約65%となるなど,設備内部への組込性が高く,ビルトイン化での効果が期待できる(図2参照)。

PMモータではモータ本体が小形化され,設備内への組み込みが容易になる。ビルトイン構造のPMモータおよびユニット化した専用コントローラを搭載した空気圧縮機では,モータとエアエンドとの直結により動力伝達効率が向上し,圧縮機としても機械的効率が改善されている(図3参照)。

前述のアモルファスモータを組み込んだオイルフリースクロール圧縮機は,従来機と比べて出力7.5 kW機で容積比37%とコンパクト化された。圧縮機の価値向上にモータが貢献した事例であり,アモルファスモータ一体型オイルフリースクロール圧縮機として販売している(図4参照)。

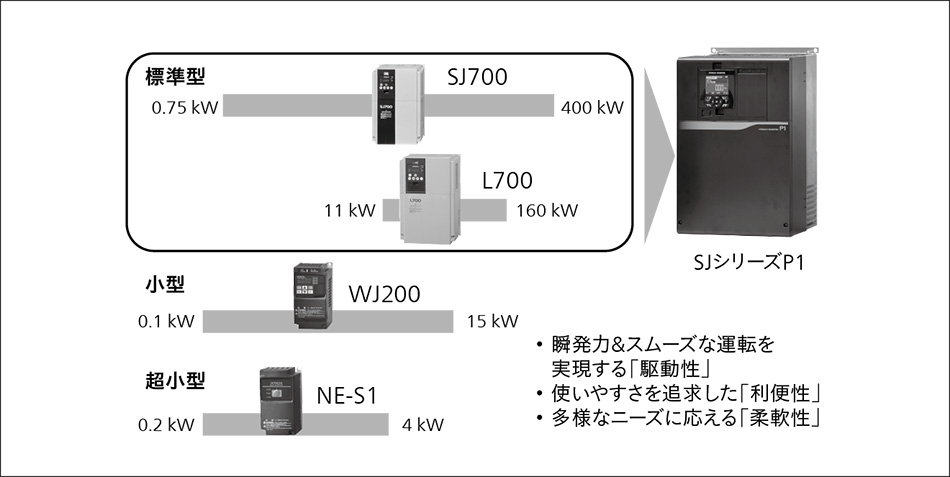

図5|日立産機システムのインバータラインアップ 主力機種はIMとPMモータの両方に対応可能とし,駆動性を追求している。また利便性の面ではプログラム運転機能EzSQを提供する。柔軟性の観点からは,CE,UL,c-ULなどのグローバル仕様および各種産業用ネットワークへの対応がなされている。

主力機種はIMとPMモータの両方に対応可能とし,駆動性を追求している。また利便性の面ではプログラム運転機能EzSQを提供する。柔軟性の観点からは,CE,UL,c-ULなどのグローバル仕様および各種産業用ネットワークへの対応がなされている。

図6|IMセンサレスベクトル制御のブロック図(左)およびPMモータ用に開発適用したスマートベクトル制御の概略ブロック図(右) スマートベクトル制御では,PLL制御により軸誤差を常にゼロに保つことで,PMモータ制御に必須な磁極位置検出の精度を確保している。

スマートベクトル制御では,PLL制御により軸誤差を常にゼロに保つことで,PMモータ制御に必須な磁極位置検出の精度を確保している。

インバータが普及し始めてから30年以上が経過した現在,さらなる省エネルギー,駆動特性改善,多機能化に向けたインバータの開発競争が続いている。特にモータの高効率化に伴って高度化が要求される駆動制御技術は,製品性能のバロメータになっている。

現在,日立産機システムではスタンダード機種のSJ-P1シリーズとコンパクト機種のWJ200シリーズを主力機種として販売中である。駆動性や利便性はもちろん,仕向地や各種ネットワークへの対応など柔軟性にも富むことが特長であり,多様なニーズに配慮したラインアップとしている(図5参照)。

駆動性に関しては,IM(Induction Motor)制御用のIMセンサレスベクトル制御に加えて,PMモータ用にPMセンサレスベクトル(スマートベクトル)制御を搭載しており,同一製品で両方のモータに対応することが可能である(図6参照)。IM制御ではすべり補償演算に正確なモータ定数が必要であり,オートチューニング機能の改善に注力している。さらに,PMモータ制御では始動時の磁極位置合わせや低速での速度検出精度が重要であり,従来からの高調波注入方式に加えて,新たに突極性がないモータでも適用可能なIVMS(Induced Voltage Caused by Magnetic Saturation:磁気飽和起電圧)方式2)を開発し,零速域のトルク特性を改善した(図7参照)。また,始動時の直流位置決め時間を短く設定しても始動できるよう,低速域のセンサレスの方式を改良した(図8参照)。

一方,利便性に関しては,EzSQ(イージーシーケンス)機能を搭載した(図9参照)。これは,インバータの周辺回路の機能を取り込み,インバータのみで一連の運転を可能とするもので,ユーザー独自のプログラム作成により,パターン運転や入力判定のほか,インバータ内部情報による保護や運転切り換えなどが可能であり,顧客との協創により設備への組み込みに適した専用プログラムに仕上げることもできる。

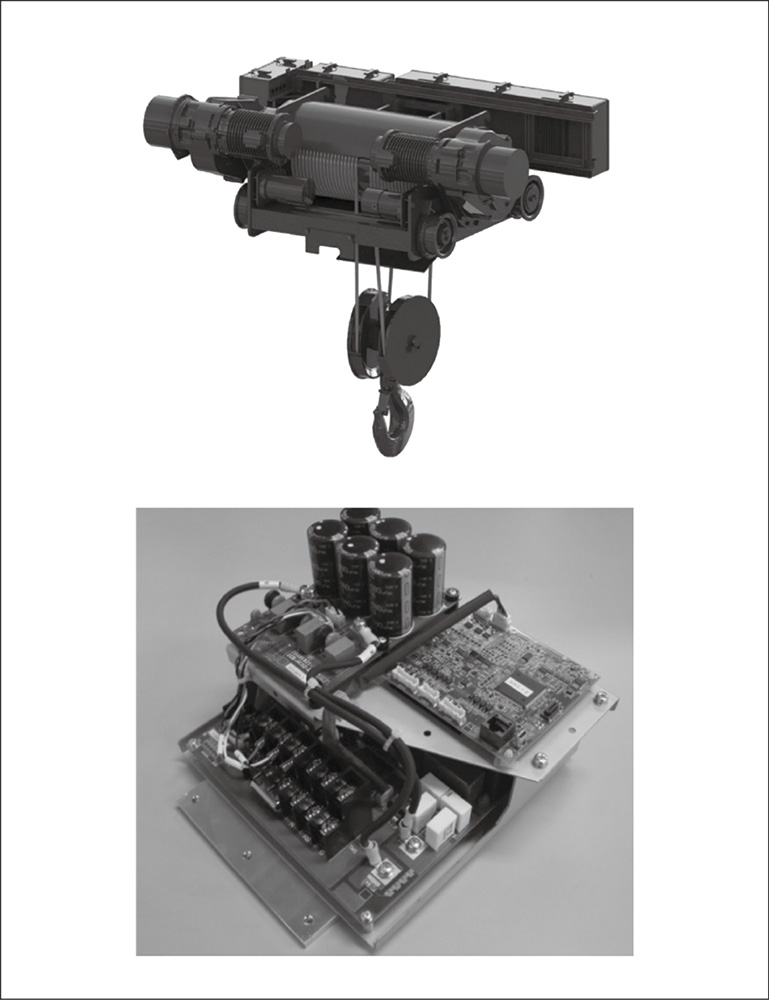

図10|ホイスト盤およびホイスト用インバータの外観 可動部に設置されるホイスト盤(上)は,屋外環境を前提とした密閉式で,回生電力処理用の回路を併用している。回生コンバータとインバータを一体化し,ファンレスの冷却構造とする(下)ことで組込性の改善を図り,ホイストの小形化に貢献する。

可動部に設置されるホイスト盤(上)は,屋外環境を前提とした密閉式で,回生電力処理用の回路を併用している。回生コンバータとインバータを一体化し,ファンレスの冷却構造とする(下)ことで組込性の改善を図り,ホイストの小形化に貢献する。

顧客設備に合わせた専用化では重点的な機能の割り付けが可能である。以下に,日立産機システム製品の協創事例を紹介する。

ホイスト用インバータは,従来は日立産機システム標準のSJ700シリーズインバータと120度通電方式電源回生コンバータRC700シリーズをセットで使用していたが,インバータおよびコンバータの一体設計により,SJ-P1ベースの制御基板1枚に一体化した。またパワー回路の冷却をホイスト本体と共用するためにコールドプレート構造として屋外全閉盤内での自然空冷に対応した。この結果ホイスト盤が小形軽量化され,ホイストとしての市場競争力強化に貢献した(図10参照)。

また,前述のアモルファスモータ一体型オイルフリースクロール圧縮機には,PMセンサレスベクトル制御が使われている。通常はモータ特性を得るためにオートチューニングが必要になるが,専用化によりPMモータの特性情報はあらかじめ判明しているため,ペアマッチが可能である。さらに,正常時と脱調時のモータ電流の差異を用いた脱調検出も可能であり,その処理はEzSQで実現できるため,調整も容易となっている。

このようにインバータは高効率化するモータに合わせて駆動制御技術を進化させる一方で,顧客設備に適した形にカスタマイズすることで,その付加価値を生み出している。

近年の省エネルギー化,低騒音化,クリーン化,IoT化などへの要求の高まりに加え,サーボモータの大容量化,高応答化が進んできたことにより,油圧システムの電動化が加速している。ここでは,大型機械の電動化用途に適したサーボ製品について述べる。

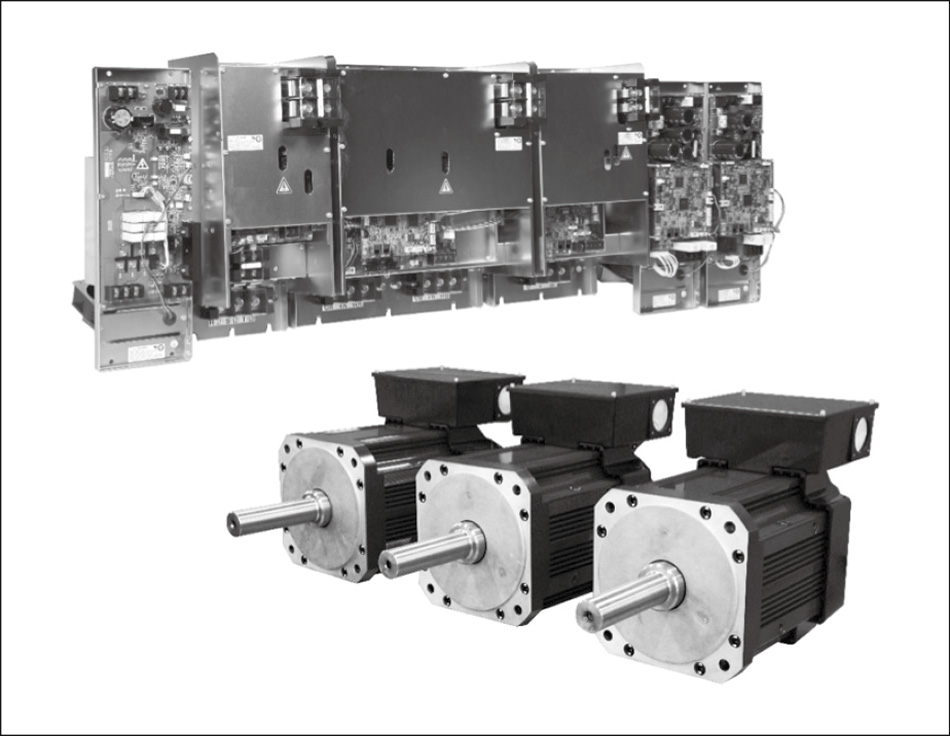

図11|低慣性大トルクサーボシステムの外観 サーボアンプADV-MEGA,サーボモータADMRの外観を示す。リラクタンストルク利用のためのモータ制御に日立産機システム独自の制御方式を適用し,高速処理することで,加速・減速・停止が高頻度に繰り返される機械運転状態においても精密で再現性の高い機械加工に対応可能である。

サーボアンプADV-MEGA,サーボモータADMRの外観を示す。リラクタンストルク利用のためのモータ制御に日立産機システム独自の制御方式を適用し,高速処理することで,加速・減速・停止が高頻度に繰り返される機械運転状態においても精密で再現性の高い機械加工に対応可能である。

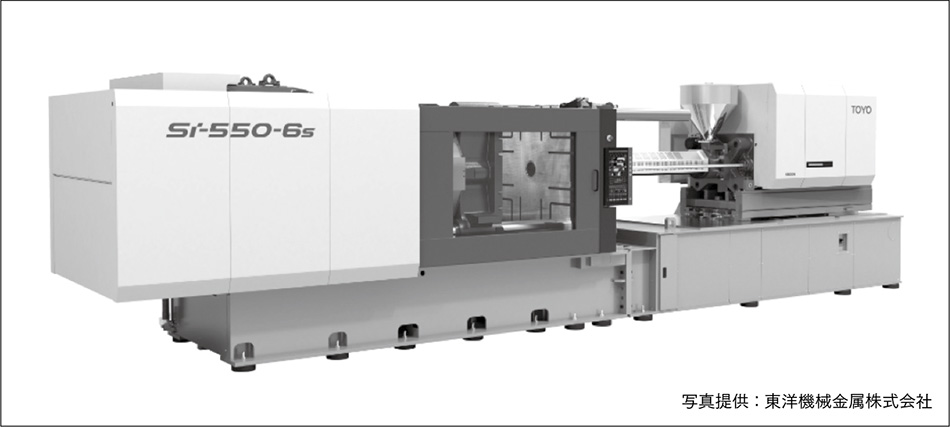

図12|東洋機械金属株式会社射出成形機の外観 サーボアンプADV-MEGAとサーボモータADMRの応用製品を搭載した東洋機械金属株式会社の射出成形機は,高速モーションネットワークEtherCATへの対応をはじめ,それぞれの機械部位の動作に適したサーボ技術を採用することで,業界最高レベルの高速・高精度化が図られている。

サーボアンプADV-MEGAとサーボモータADMRの応用製品を搭載した東洋機械金属株式会社の射出成形機は,高速モーションネットワークEtherCATへの対応をはじめ,それぞれの機械部位の動作に適したサーボ技術を採用することで,業界最高レベルの高速・高精度化が図られている。

日立産機システムでは顧客機械の高タクト化実現のために低慣性のサーボシステムを製品化しているが,顧客機械の大型化に併せて大トルク化した。モータには埋込磁石型ロータを採用してリラクタンストルクの利用を可能にするとともに,磁界解析により求めた鉄心形状により,有効磁束の確保と磁石温度上昇の抑制の両立を図った。

また,リラクタンストルクを有効利用するため,サーボアンプに組み込んだモータ制御には,日立産機システム独自の制御方式を適用した高速処理が用いられており,加速,減速,停止が高頻度に繰り返される機械運転状態においても制御遅れを抑えることができる。この結果,精密で再現性の高い機械加工が可能になった(図11参照)。

高速,高精度加工のニーズとIoT化の潮流により,上位装置とサーボアンプ間の通信サイクル時間の短縮による制御系全体の高速化とドライブの状態や各種センサーのモニタリングが重要になっている。これらの要求を満たすため,東洋機械金属株式会社向けにEtherCAT※2)通信を採用した射出成形機用サーボシステムを製品化した。ここでは,4軸構成の射出成形機に適した専用通信パケットフォームを適用し,高速・高加減速射出動作の実現と成形品質に必要な繰り返し精度の向上を図った3)(図12参照)。

大型機械では,大電流を供給して大トルクを発生させるために相応な容量の電源設備が必要になる。また,加減速が激しい機械では,瞬時に大きな出力エネルギーおよび回生エネルギーが発生するため,これを蓄積するために大容量のコンデンサも必要となる。これらのニーズに効果的に対応するため,モータの加減速制御にコンバータの昇圧制御を連携させ,回生エネルギーによる電圧上昇が見込まれる減速期間の直前には昇圧電圧を抑制するように制御することで,過充電の防止と回生エネルギーの有効利用を可能にした4)(図13参照)。これにより,約30%の電解コンデンサの容量削減と,約30%のピーク電流抑制が可能である※3)(図14参照)。

各構成要素の挙動を正確に把握して機械性能を向上させるには,制御系,電気系,機械系を個別に検討するだけではなくドライブ系全体を考慮した検討を行う必要がある。これに対応するため,モータ,電気回路,機構の連成が可能な統合シミュレータ5)を日立製作所研究開発グループと開発した。この統合シミュレータで各部の動作データを詳細に解析し,その評価結果に基づく改善をドライブ製品に搭載することにより,ドライブ系全体としての好ましくない挙動を把握し,抑制する手法を検討している(図15参照)。

本稿では,主に日立産機システムのドライブ製品について述べた。これらの製品は今後も,省エネルギー化,小形化を実現し,起動性能,利便性,大トルク,高速制御などで各種設備の付加価値向上に貢献する。

また,設備のライフサイクル管理に対して,設備内のモータ電流の特徴的な変化から異常の有無・種類を検知し,的確なタイミングでの保守点検を提案する技術を,日立製作所研究開発グループで開発している6),7)。今後,ドライブ製品が自身の内部データから特徴的な変動を抽出し,顧客設備の状態に関する情報と結び付けて発信できるようにすることで,新たな協創が生まれると考えている。ドライブ製品からのIoT化の提案として,引き続き取り組んでいく所存である。