次世代のエネルギーを実現するイノベーション[ⅱ]分散電源ソリューション東ソー株式会社四日市事業所 H-25ガスタービン発電設備更新プロジェクト

ハイライト

日立は国内外の顧客に向けて,分散電源としての産業用ガスタービン「H-25シリーズ」を提案してきた。今回,東ソー株式会社四日市事業所のエチレン製造設備向けに,H-25GTへの更新およびガスタービンの排ガスを有効活用するシステムの提案を行った。このシステムは,従来,フレアスタックとして処理していたエチレン製造の過程で発生する副生ガスのうち余剰分をガスタービンの燃料として使用し,電力を生み出すことで,受電量の削減,大幅な省エネルギー効果を実現するものであり,環境共創イニシアチブ(SII)の補助金の対象にもなっている。

本稿では,主契約者である日立が同プロジェクトを完遂するまでのプロジェクト管理の詳細と高信頼性ガスタービン制御装置技術の概要を紹介する。

1. はじめに

東ソー株式会社四日市事業所のエチレン製造設備では,エチレンの製造工程で発生する副生ガスを既設ガスタービン(以下,「GT」と記す。)の燃料として使用し,電力を生み出していたが,既設GTの信頼性が乏しく,2011年から運転を停止していた。

これに対し,日立は高信頼性GT「H-25」によるGTおよび制御装置の更新と,排ガスの熱を有効活用し,省エネルギー化を図るシステムを提案した。これにより設備の稼働率は大幅に改善し,2019年2月の運転開始から1年の間に十分な省エネルギー効果を実証し,エチレンの生産効率向上に貢献するとともに,顧客の高い評価を得ることができた。

本稿では,日立が主契約者として,工程,品質,性能保証値などを十分に満足して完遂した同プロジェクトにおけるプロジェクト管理と,高信頼性GT「H-25」およびその制御装置について紹介する。なお,本プロジェクトはSII(Sustainable Open Innovation Initiative:一般社団法人環境共創イニシアチブ)の「平成29年度 エネルギー使用合理化等事業者支援事業」の対象にもなっている。

2. 新たなGT発電設備の導入

図1|GT発電設備とナフサ分解炉の連携システム概念図 GT排ガスは熱交換器と別のナフサ分解炉へ送気される。ナフサ分解炉で発生する副生ガスの一部がGTの燃料となり,フレアスタックの軽減とともに,受電量を削減する。

GT排ガスは熱交換器と別のナフサ分解炉へ送気される。ナフサ分解炉で発生する副生ガスの一部がGTの燃料となり,フレアスタックの軽減とともに,受電量を削減する。

東ソー四日市事業所のエチレン製造設備では,従来,燃焼用空気を既設FDF(Forced Draft Fan)を通じてナフサ分解炉へ供給していたが,今回,日立が提案したシステムでは,燃焼用空気とGT排ガスの熱を熱交換器にて交換する一方,別のナフサ分解炉には直接GT排ガスを送ることで,効果的な排熱の回収を実現している。

副生ガスは既設ガスヘッダーに集められ,ナフサ分解炉のバーナーなどで使用されるとともに,GTの燃料としても活用され,GTで使用しない場合にはフレアスタックとして廃棄処分される。また,バックアップ燃料として他の工程からの副生ガスも活用されている。

したがって本GT発電設備は,ナフサ分解炉の運転に必要な熱量をGT排ガスを通じて供給する一方,ナフサ分解炉から発生する副生ガスを燃料として運転しており,ナフサ分解炉と相互に連携運転を行うものである。

図1にGT排ガスとナフサ分解炉の連携の概念を示す。

3. ロバストプロジェクトマネジメントの実践

3.1 H-25GTの採用

今回は,三菱日立パワーシステムズ株式会社(以下,「MHPS」と記す。)製のヘビーデューティー型シンプルサイクルGTであるH-25(タイプ32C)(定格出力33 MW,回転数7,250 rpm/1,800 rpm)を採用した。H-25GTは分散電源としての活用が可能で,国内外で十分な運転実績を有しており,エチレン製造設備の連携運転に適していると判断した。

3.2 プロジェクト体制

本プロジェクトでは,日立が主契約者としてMHPSからGT,発電機,電気盤を購入し,据え付け工事を取りまとめた。GT制御装置には,日立のHIACS-MULTIを採用した。

日立製作所エネルギービジネスユニット発電事業部がプロジェクトマネジャーとして,プロジェクトチーム体制を設置し,エンジニアリング工程,工事工程,顧客対応,技術,品質的指導,コストの責任を受け持った。また,補助金事業を担当する産業・流通ビジネスユニット産業ユーティリティソリューション本部とも密接に連携した。プロジェクトの受注から納品までの工程を図2に示す。

図2|プロジェクト実績工程 2017年10月の受注後,設計段階では適宜PJ会議において仕様の調整を図り,計画通り2019年1月に運転を開始した。

2017年10月の受注後,設計段階では適宜PJ会議において仕様の調整を図り,計画通り2019年1月に運転を開始した。

3.3 プロジェクトマネジメントの推進

図3|現地工事作業の様子と発電設備の3Dモデル 四日市港に到着した輸送船から陸送用トレーラへの積み替えの様子(左上),現場に到着したGTを550 tクレーンにて吊り上げる様子(右上),顧客の既設ナフサ分解炉に接続する新設GT排気ダクトを220 tクレーンにて吊り上げ,据え付ける様子(左下),配管の干渉など現地据え付け工事上の問題がないことを事前に確認するための発電設備の3Dモデル(右下)を示す。

四日市港に到着した輸送船から陸送用トレーラへの積み替えの様子(左上),現場に到着したGTを550 tクレーンにて吊り上げる様子(右上),顧客の既設ナフサ分解炉に接続する新設GT排気ダクトを220 tクレーンにて吊り上げ,据え付ける様子(左下),配管の干渉など現地据え付け工事上の問題がないことを事前に確認するための発電設備の3Dモデル(右下)を示す。

本プロジェクトにおける先手管理の代表的な施策,リスク評価,対応,課題について紹介する。

- エンジニアリングスケジュール

エンジニアリングスケジュールの作成においては,現地工事工程,工事計画工程,試運転計画工程などから遡って製造工程を設定した。製造開始点を図面の完成期限とし,顧客の承認が必要な図面(以下,「承認図」と記す。)の場合,承認完了,決定図化の期限とした。

また,エンジニアリングは基本計画,基礎工事要求仕様図をまとめる先行エンジニアリング,詳細機器設計エンジニアリング,購入品手配エンジニアリングと順を追って進めた。 - 顧客コメントへの対応

承認図の作成においては,顧客より数回にわたりコメントを受け,反映するとともに,反映することが不可能なコメントについては,十分な顧客説明を繰り返した。コメント対応の状況はリスト化し,懸案事項,解決状況をスケジュールとともに管理した。また,スケジュール管理を徹底するべく,顧客へのフォローアップも数回にわたり行った。 - 消防法対応

GT発電設備は,危険物を取り扱う設備として消防法に基づく申請が必須であり,消防法の解釈をめぐる問題がしばしば発生したが,顧客と日立で協力して対応に当たり,設備稼働に必要な諸検査に滞りなく合格した。 - 事前の工事計画

工事開始6か月前に据え付け工事工程表(詳細大工程表)を作成した。クレーン配置,作業者人員投入など現地据え付け工事内容を精査し,計画に盛り込んだ。

また,据え付け工事計画にあたって,据え付け対象機器,部品の大きさ,重量,数量,形状は非常に重要な要素である。据え付け工事の正確性を担保するため,据え付け機器,部品を全項目にわたりリスト化し,それぞれの機器,部品名称,数量,荷姿などを記載するマテリアル管理を行うとともに,現地工事のスケジュールに基づいて納入要期を設定し,工場側が可能な納期と比較検討を行い,現地要期と一致するまで調整して要期納期管理表を策定した。

現地に納入された機器・部品は,工事の際の受領確認,仮置き場の計画,持込管理,出庫管理を徹底した。この結果,納入漏れや欠損なく工事は当初の予定どおり完了した。 - 工事安全管理

元方事業者,工事安全専任担当者による常時監視・指導の下,関係者の緊密な連携と努力により,無事故,無災害のうちに工事を完了した。無災害時間は4万1,448時間,153日に及んだ。図3に現地工事作業の様子と発電設備の3Dモデルを示す。 - 試運転計画

エチレン製造設備との連携試運転計画の事前検討を顧客と共に実施した。特に,FDFとGT排ガスの切り替え,排ガス冷却空気量制御の安定化など,高度な調整,運用を顧客と共同で実施し,試運転をまとめることができた。また,GT発電設備へのプラント側からのノイズが心配されたが,問題なく試運転を完遂した。 - リスクの事前評価

プロジェクト開始にあたり,過去案件における実績も含めてリスク評価を実施した。約40項目を摘出し,対応策を講じた。プロジェクト完遂時には,対策の妥当性や,想定外のリスクの発生状況について評価・検証を行った。

4. 日立製GT制御装置の採用

4.1 HIACS-MULTIシステム

本プロジェクトでGT制御装置として適用したHIACS-MULTIは,火力,水力から原子力まで,多くの発電プラントで実績のあるHIACS(Hitachi Integrated Autonomic Control System)をベースに,三重化制御システムの採用により信頼性を向上しつつ,6面分の機能を3面に集約したコンパクト設計で経済性にも優れた発電監視制御システムである。

4.2 冗長化設計

GT制御システムにおいては,CPU(Central Processing Unit)とPI/O(Process Input/Output),速度センサー,油圧サーボ弁などをそれぞれ冗長化した構成としている(図4参照)。GT制御装置は独立並列三重系のシステムを採用し,単体故障時の制御・監視機能喪失に対する信頼性を向上した設計としている。

独立並列三重系は,CPUとPI/Oが三重化で構成され,個々に入力・演算を行い,以下の出力方式により信頼性の高いシステムとしている。

- サーボ出力(3コイル):三重系個別出力

- アナログ出力:中間値出力

- デジタル出力:2 out of 3出力

これにより,一つの系統で故障が発生した場合でも,残る二系統で信頼性の高い状態を保ったまま運転を継続することが可能である。

4.3 耐ノイズ設計

GT制御装置は多数の電子部品で構成されているため,わずかでもノイズが流入すると,それが内部で増幅され,内部回路の誤作動を引き起こす場合がある。日立は,制御システムベンダーとして耐ノイズ設計についてのノウハウを有しており,以下の対策を実施した製品を提供している。

- 電子機器の一次側(電源入力側)にはノイズフィルターを設置し,二次側(制御盤内側)と分離した。

- 弱電回路と強電回路の配線ルートの分離,ツイストペアケーブルの使用,シールド線による接地を徹底した。

- PI/Oと端子台をつなぐケーブルには,耐ノイズ性を向上させた専用ケーブルを採用した。

- リレーなどのノイズ発生が想定される器具は,自身でサージを吸収するサージキラーダイオード付きのものを選定した。

4.4 プラント状況の監視

5. エネルギー使用合理化等事業者支援事業補助金の活用

図7|EMiliaによる制御の内容 製造プロセスの余剰副生ガスを計測し,これを使用した際のGT発電出力の最大値を計算してGTを制御する。

製造プロセスの余剰副生ガスを計測し,これを使用した際のGT発電出力の最大値を計算してGTを制御する。

図8|ピーク時間帯における電力対策量の実績 2019年の電力対策量を示す。ピーク電力対策時間帯に大幅な対策が取れていることが分かる。

2019年の電力対策量を示す。ピーク電力対策時間帯に大幅な対策が取れていることが分かる。

SIIによる「平成29年度 エネルギー使用合理化等事業者支援事業」の対象として,本プロジェクトのピーク電力対策事業およびエネルギーマネジメント(以下,「エネマネ」と記す。)事業を申請した。ピーク時間帯での電力対策量16 GWh,エネマネによる電力対策量8 GWh※1)を合算し,年間ピーク電力対策量は24 GWhであるとした。EMS(Energy Management System)には,日立がSIIのエネマネ事業用システムとして登録している統合EMS「EMilia」を使用した。EMiliaの主な特長は,以下のとおりである。

- さまざまな設備の一元管理

- 収集したデータの分析・活用

- 予測・計画に基づく機器の最適運転

今回,EMiliaの機能を活用して,副生ガスを燃料とするGTの最適運転ロジックを構築した(図7参照)。

今回導入したGT発電設備の燃料は副生ガスである。副生ガスはエチレンの原料であるナフサの性状により,発生する副生ガスの量,発熱量が変動する。これまでは,余剰に発生した副生ガスはフレアスタックにて処理していた。今回,大気放出している副生ガスの熱量の計測結果をEMiliaにて監視し,発生量の変動,他の工程での使用状況の変動を考慮して,変動対応の尤(ゆう)度を設定し,GTの発電燃料として使用することとした。

GTの制御システムでは本来,発電に必要な燃料は供給されることが前提となっており,目標の発電出力値に対応した燃料が消費される。

本システムにおいては,GTの燃料はエチレン製造工程で発生する副生ガスであり,エチレン製造工程内のエネルギーバランスの上に成り立っているため,GTの発電に使用する燃料が不適切な場合,工程内のエネルギーバランスが崩れて最適な運転ができないおそれがある。EMiliaはフレアスタックによりロスしているエネルギーを適切にGTで消費できるよう,工程内のエネルギーバランスを計算し,GTの発電出力の増大につなげることが可能である。2019年2月の運転開始から11月までの実績によれば,ピーク電力対策時間帯※2)におけるピーク電力削減量は合計32 GWhに上り,計画電力対策量24 GWhをすでに達成している(図8参照)。

- ※1)

- エネマネによる電力対策量の効果は工場全体の7.6%であり,補助金申請の条件2%以上を満足する値であった。

- ※2)

- 1月~3月,7月~9月および12月の各日8時~22時までの期間である。

6. 今後のビジネス展開

日立は分散電源として最適な産業用GT「H-25」を引き続き国内外の顧客へ提案していく。

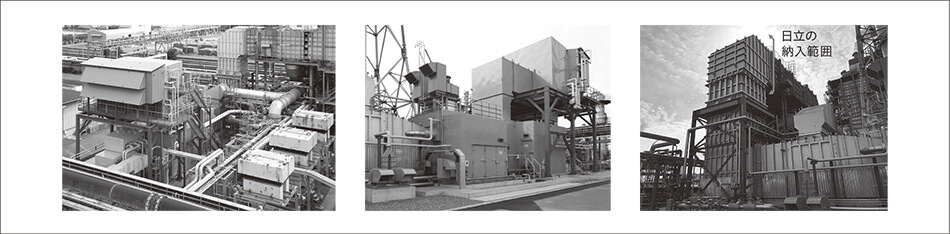

特に,本プロジェクト同様に省エネルギー効果が大きい案件に対して重点的に,顧客の設備やニーズに沿った発電設備を提案する。これにより,世界的なニーズであるCO2の削減にも寄与できるものと確信している。最後に,本プロジェクトにおける据え付け工事完了後のプラント設備外観を図9に示す。

図9|据え付け工事完了後の外観 納入プラント設備外観(左),GT本体後方外観(中),GT排気ダクトと顧客設備との接続点(右)を示す。

納入プラント設備外観(左),GT本体後方外観(中),GT排気ダクトと顧客設備との接続点(右)を示す。

7. おわりに

本稿では,GT発電設備における日立のプロジェクトマネジメントの実践について紹介した。

今後も強力なプロジェクト管理を展開・推進し,工程,品質,性能保証値などを満足した信頼性の高い発電設備により,省エネルギー化のみならず,顧客の生産効率向上に寄与していく。