生産現場を改善し続けるデジタルツイン技術工場IoTプラットフォームの構築へ向けて

ハイライト

製造業では,多種多様な現場データを集約して現実世界のレプリカをデジタル空間上に再現し,AIやシミュレーションにより現場改善につなげるデジタルツインコンセプトが注目されている。デジタルツインの実現には,生産現場から生成される膨大なデータを収集・加工・蓄積し,蓄積したデータを整理・統合してAIなどのアプリケーションへと提供するLumadaのプラットフォームが重要な役割を果たす。

本稿では,生産現場のデジタルツイン化ソリューションを支える工場IoTプラットフォームの概要と,その中で現場からのデータに縦串を通し収集・加工・蓄積を担うHitachi Data Hubと,蓄積したデータに横串を通し整理・統合を担う「IoTコンパス」について概説する。

1. はじめに

ICT(Information and Communication Technology)の浸透が人々の生活をあらゆる面でより良い方向に変化させるデジタルトランスフォーメーション(DX:Digital Transformation)の実現が望まれている。DXを実現するためにはIoT(Internet of Things),AI(Artificial Intelligence)やビッグデータ利活用など,進展するデジタル技術の活用が不可欠である。これらデジタル技術をつなぐうえで,IoTが生成する莫(ばく)大なデータを収集・加工・蓄積し,さらに蓄積したデータを整理・統合し,AIなどのアプリケーションが活用しやすい現実世界のデジタルレプリカであるデジタルツインを作成することが肝心である。

日立は,製造業の現場を改善し続ける生産現場デジタルツイン化ソリューションを提供している。本稿では,生産現場デジタルツイン化ソリューションにおいて現場からのデータに縦串を通し収集・加工・蓄積を担うHitachi Data Hubと,蓄積したデータに横串を通し整理・統合を担うIoTコンパスの概要を技術的側面から紹介する。

2. データ収集・加工・蓄積基盤 Hitachi Data Hub

2.1 多様な現場データに縦串を通しデータ利活用を加速

IoT時代においては,インターネットに接続するデバイスが爆発的に増加している1)。産業分野においてもIoT技術の応用が加速しており,収集した大量のデータについて生産機器の監視・制御,製品の品質管理,作業員の作業管理,トレーサビリティ,工程の最適化など,さまざまな方法での活用が検討・実装されている2)。またIoTを導入する企業は,IoTによって自社のビジネスにどのようなイノベーションを起こせるか,試行錯誤しながら見極めようとするため,短期間に低コストでプロトタイプを作ることが求められる。

このような背景の下,Hitachi Data Hubは多様な現場からのデータをリアルタイムに収集・加工・蓄積するための基盤として開発された。Hitachi Data Hubの主な機能は,以下のとおりである。

- データ収集:ゲートウェイ装置,PLC(Programmable Logic Controller),他社システムなどからデータを収集する。

- データ加工:バイナリテキスト変換など,データ整形ロジックにより効率的にデータ整形を実行し,さまざまなデータ形式におけるデータ差異を吸収する。

- データ蓄積:収集・加工されたデータをリアルタイムにデータレイクに蓄積し,迅速にデータ分析結果を現場へフィードバックできる。

2.2 Hitachi Data Hubの特長

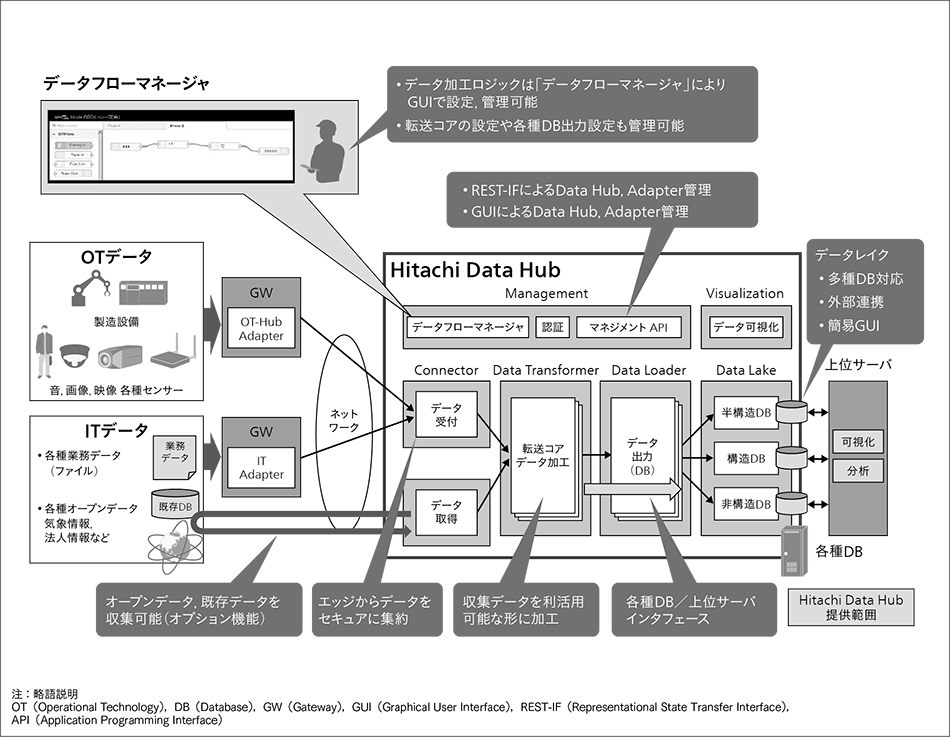

Hitachi Data Hubの構成を図1に示す。Hitachi Data Hubは7種類の機能コンポーネントとデバイスにインストールするクライアントソフトであるAdapterから構成される。

ConnectorはOT(Operational Technology)/IT機器からデータを収集する。Data Transformerはデータ整形ロジックによりデータ整形を実行し,さまざまなデータ形式におけるデータ差異を吸収する。Data Loaderは,Data Lakeへ整形したデータを格納し,Visualizationは,整形データの簡単な可視化機能を提供する。最後にManagementはこれらコンポーネントの管理機能を提供する。

Hitachi Data Hubの特長の一つに,リアルタイム性とスケーラビリティが挙げられる。特に現場で発生したデータを扱うConnector,Data Transformer,Data Loaderにおいて逐次処理を行い,かつ疎結合アーキテクチャを採用し,これらを両立させた。また,オープンな協創が可能となるプラットフォームを実現するためのLumadaのコンセプトに基づき,OSS(Open Source Software)をベースとしていることも特長である。

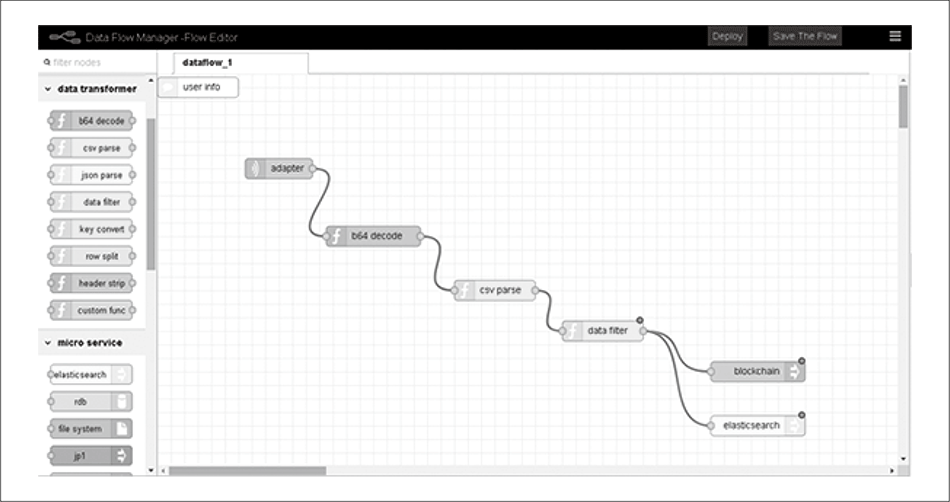

また,データフローをノンプログラミングで設計できることも大きな特長である。従来はデータをどこから収集し,どういう加工を施し,どこに格納するか,といったデータフローの設計にはプログラム作業が必要であるという課題があった。一方,Hitachi Data Hubでは図2に示すデータフローマネージャというツールを用いて課題を解決している。具体的には,データを取り出すためのデータIDを指定し,行う処理に応じてデータフィルタを選び,最後はブロックチェーンに格納するといったフローを,パーツを移動させながらビジュアルに設計することができる。

さらに,さまざまなインフラ,クラウド環境で動作することを想定し,業界標準のコンテナ技術であるDocker※1)およびコンテナオーケストレーション基盤であるKubernetes※2)に対応している。ここでもスケーラビリティおよびマルチクラウド環境からオンプレミス環境までを想定した配備のポータビリティを高めるために,コンテナの状態保持に必要なデータの管理方法に細心の注意を払って設計した。

- ※1)

- Dockerは,Docker, Inc.の米国およびその他の国における登録商標または商標である。

- ※2)

- Kubernetesは,The Linux Foundationの米国およびその他の国における登録商標または商標である。

3. 生産現場を可視化・分析するIoTコンパス

3.1 データの横串解析,個別最適から全体最適へ

物流業,建設業や製造業など各産業では,機能別に分割された業務を決められた手順で遂行し,次の業務へ業務結果の引き継ぎを繰り返すことで,物流業では物を運び,建設業では建物を造り,製造業では製品を製造するという事業を形づくっている。これらを遂行するための各業務は,デジタル化により効率化が進んでいるが,市場ニーズの多様化により,さらなる効率化が求められている。

この効率化には,個々の業務効率化のみに着目するのではなく,事業を構成する多様な業務のつながりを意識し,バリューチェーン全体の業務フローを最適化することが重要になる。しかし,業務フロー全体を最適化するには,各業務システムから発生する膨大かつ体系の異なるデータを集約し,統合的に管理できる仕組みが必要になる。

一方,例えば製造業では,プレス加工,塗装や組み立てなどの生産業務が生産ラインとしてつながっているが,個々の生産業務システムはそれぞれの生産業務に最適化され,異なるシステムとして構築されていることが多い。

そこで日立は,製造業における上記と同様の課題に着目し,工場の各業務に点在する多種多様な現場データを集約して生産ライン全体をデジタル空間上に再現し,現実世界を模したシミュレーション空間で,工場や製品などに関わる物理世界の出来事を可視化・分析することを支援するIoTコンパスを開発した3)。IoTコンパスは,工場を持つ製造業のみならず,生産ラインのような定型化された業務フローを持つ他の産業にも適用することができる。

3.2 IoTコンパスの機能概要

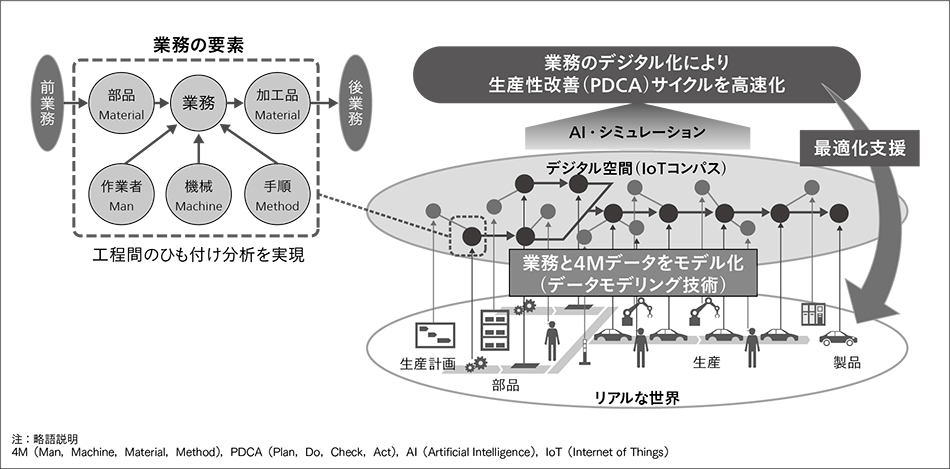

IoTコンパスは,さまざまな業務で個別に蓄積されているOT/ITデータの集約およびデータの整備を容易にし,AI分析やシミュレーションによる継続的な生産性改善を支援するデータ活用基盤である(図3参照)。この基盤では,生産業務上での「つながり」を利用して現場データをモデル化している。具体的には各生産業務と,生産業務に携わる人,装置,材料および業務の実行手順書などを4M(Man,Machine,Material,Method)として定義し,さらに,生産業務で製造された加工品(Material)で前後の生産業務間のつながりを再現した独自のデータモデルを採用している。

モデル化された現場データはグラフDB(Database)※3)に登録され,最終製品ごとに各生産業務の現場データを引き出すことができる。これにより,個々の最終製品がどの生産業務で,どの装置を使って,何が行われたかなどを関連付けて見える化することが可能になる。IoTコンパスによって,生産業務の専門知識を有さずとも必要なときに必要なデータを容易に抽出・統合できるようになり,データ分析のPDCA(Plan,Do,Check,Act)サイクル短縮化に寄与する。

- ※3)

- ノードとノード間をつなぐ接続線を用いたグラフ構造によってデータを表現,格納するデータベース。

4. Hitachi Data HubとIoTコンパスの適用事例

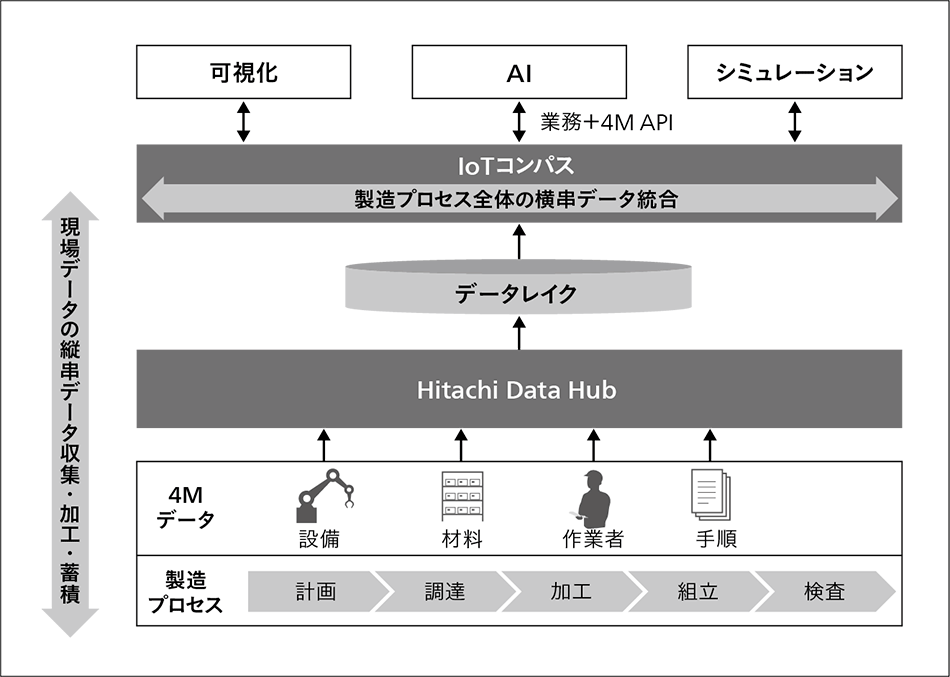

図4|工場IoTプラットフォームのアーキテクチャ  生産現場で発生する多様なデータをHitachi Data Hubが収集・加工し,データレイクに蓄積する。蓄積されたデータをIoTコンパスが製造プロセス全体にわたって統合し,AIやシミュレーションなどの分析アプリケーションに対してデータを提供する。

生産現場で発生する多様なデータをHitachi Data Hubが収集・加工し,データレイクに蓄積する。蓄積されたデータをIoTコンパスが製造プロセス全体にわたって統合し,AIやシミュレーションなどの分析アプリケーションに対してデータを提供する。

製造業においてIoTを活用しDXを実現するためには,製造現場と分析アプリケーションの間を包括的にカバーする必要がある。そこで,生産現場から生成される膨大なデータを収集・加工・整理・統合して分析アプリケーションへと提供する製造業向けのLumadaのプラットフォームである工場IoTプラットフォームを構築した。図4に工場IoTプラットフォームのアーキテクチャを示す。2章および3章で紹介したHitachi Data HubとIoTコンパスは,工場IoTプラットフォームの中核をなす製品である。工場IoTプラットフォームを用いて生産現場デジタルツイン化ソリューションを提供し,製造プロセスの現場データに縦串と横串を通し,AIやシミュレーションなどの分析アプリケーションに対してデータを提供し,蓄積データを用いた製造現場の改善に貢献していく。

5. おわりに

本稿では,製造業の現場を改善し続ける生産現場デジタルツイン化ソリューションにおいて,AIやシミュレーションによる現場改善を支えるLumadaのプラットフォームである工場IoTプラットフォームの概要と,その主構成要素であるHitachi Data HubおよびIoTコンパスについて概説した。

今後も,日立はこれらの技術の活用により,生産現場から最新AI技術を活用したアプリケーションまで生産工程全体にわたってつなぎ,全体最適視点での継続的な生産性改善に貢献していく。

参考文献など

- 1)

- M. Chiang et al.: Fog and IoT: An Overview of Research Opportunities, IEEE Internet of Things Journal, Vol. 3, Iss. 6, pp. 854-864(2016.12)

- 2)

- X. Xu et al.: Industrial Big Data Analysis in Smart Factory: Current Status and Research Strategies, IEEE Access, Vol. 5, pp. 17543-17551(2017.8)

- 3)

- 日立ニュースリリース,独自のデータモデルを用いて生産現場のデータ連携を容易にし,生産工程全体の最適化を支援する「IoTコンパス」を販売開始(2018.10)