ニューノーマル時代を生き抜く製造業のための協調設計ソリューション

ハイライト

製造業においては,市場ニーズの特性を製品に反映させ,その変化に迅速に対応して市場に供給することが競争上の必須条件となっている。そのため,製品設計の現場では,国内外の拠点間やサプライヤとの協業による協調設計を進めることで,設計業務のリードタイム短縮・高効率化・高品質化による製品競争力の向上に取り組んでいる。一方,新型コロナウイルス感染症の拡大防止やコロナウイルス収束後のニューノーマル時代を見据えて,設計業務においてもリモートワークが求められている。

日立では,協調設計やリモートワーク促進を支援するため,「Hitachi Digital Supply Chain/Design」の開発・提供を行っている。本稿では,同サービスを活用した設計業務の将来像について紹介する。

1. はじめに

新型コロナウイルス感染症の拡大により,製造業では,サプライチェーンの分断,出社制限による製造活動の停滞,従業員の安全確保といった未曽有の課題に直面した。これにより,感染収束後のニューノーマル時代を見据えたパラダイムシフトが進み,働き方改革やそれを支援するデジタルトランスフォーメーションが求められている。

設計業務においても,密閉空間・密集場所・密接場面のいわゆる三密を回避するため,リモートワークの活用が求められている。しかし,作業環境や設備の制約により出社を余儀なくされるケースも散見される。またリモートワークを実施しても,業務効率の低下により開発日程が遅延する事例も発生している。さらに,作業端末や業務データを社外に持ち出すことによる情報漏洩リスクへの対応といった課題も抱えている。

日立では,複数拠点で協調した設計業務を実現するソリューションとして,「Hitachi Digital Supply Chain/Design」(以下,「DSC/DS」と記す。)の開発・提供を行っており1),2),これによりニューノーマル時代の円滑な設計業務推進を支援できると考えている。

本稿では,前述の課題解決に向けて,ニューノーマル時代を生き抜くためのDSC/DSを活用した協調設計ソリューションについて述べる。

2. ニューノーマル時代を見据えた設計業務の課題

設計業務では,意匠性・機能・品質・価格・法規制などのさまざまな観点から,製品の構造や形状を決定する必要がある。そのため,業務プロセスは広範で複雑であり,個々の設計作業においても高度な経験・知識が求められ,拠点や部門での水平分業が行われている。例えば,構造設計者は,設計や製図をCAD(Computer-aided Design)システムを利用してコンピュータ上で行い,設計規則といったドキュメントを参照しながら,三次元空間上で仮想モデル(CADモデル)を構築し,強度・組立性などについて評価ツールを用いながら設計を行っている。また設計者は,過去に実施し,蓄積した既存製品のCADモデル・設計書・不具合情報などを参照しながら設計作業を行っている。

このような設計業務の特徴から,ニューノーマル時代における協調設計を実現するためには,次に示すようなITインフラの整備および業務の見直しが課題である。

- ロケーションフリーな設計環境の整備

設計者は,CADモデルのような機密性が高く膨大な量の設計情報を取り扱う。そのため,リモートワーク促進に向けては,自宅からCADや設計ツールを利用可能なことに加えて,業務運用に耐えうる操作性や応答時間を確保する必要がある。また,情報漏洩や持ち出しのリスクにも配慮が必要である。 - 業務プロセスの体系化,作業進捗の可視化

設計業務においては,拠点や部門ごとに水平分業がなされているが,特にリモートワークで業務を進めるにあたっては,拠点や部門をまたいだ進捗の見える化や,設計に関連する情報の円滑な授受が重要となる。 - 設計者のスキルトランスファー,設計ノウハウの活用

設計作業では,例えば,形状・素材・加工設備などの制約や隘路事項を考慮した高度な設計スキルが求められるが,従来は設計現場の対面での指導や注意喚起により,熟練設計者から若手設計者にスキルトランスファーがなされていた。ニューノーマル時代においては,遠隔でこれらのスキルを円滑に蓄積・伝承していく制度や仕組みが必要になる。

3. ニューノーマルに対応する協調設計環境

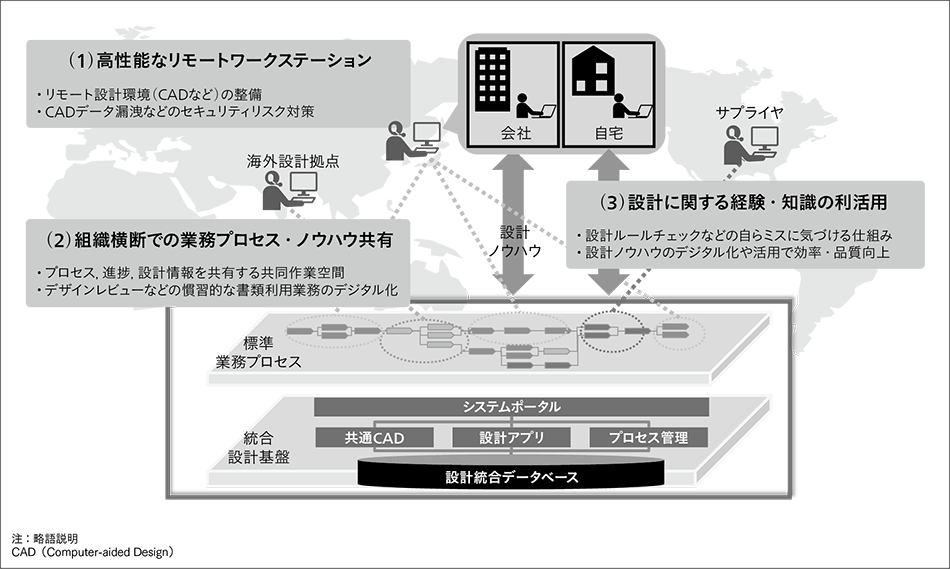

前述した課題に対する施策として,日立では,DSC/DSを構成する各種ソリューションを統合した協調設計環境の提供を進めている。課題(1)「ロケーションフリーな設計環境の整備」に対しては「高性能なリモートワークステーション」,課題(2)「業務プロセスの体系化,作業進捗の可視化」に対しては「組織横断での業務プロセス・ノウハウの共有環境」,そして課題(3)「設計者のスキルトランスファー,設計ノウハウの活用」に対しては「設計に関する経験・知識の利活用環境」の提供が可能と考えている(図1参照)。それぞれの特徴は以下のとおりである。

- 高性能なリモートワークステーション

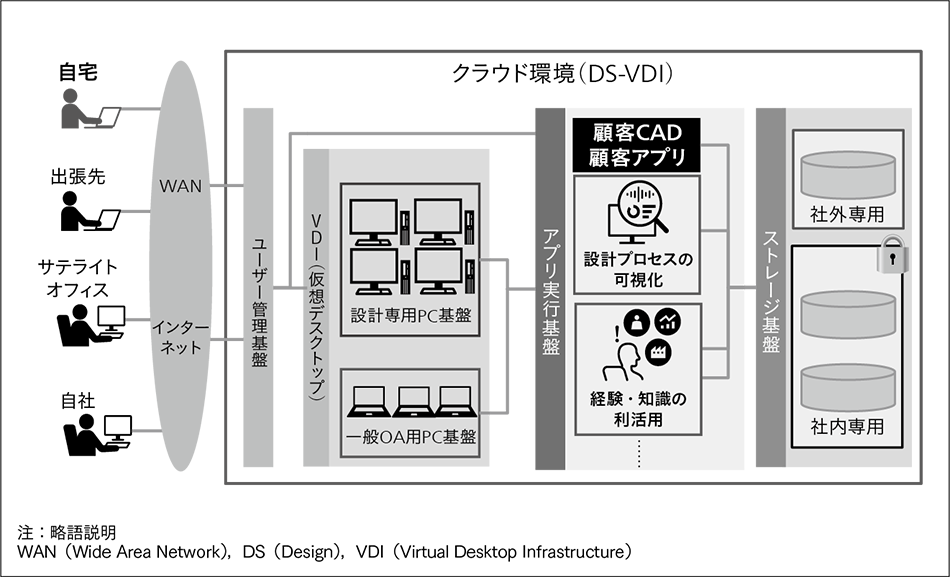

クラウド上で設計環境と設計データを統合管理し,設計者の操作端末からネットワーク経由で利用可能な高性能のリモートワークステーションである(図2参照)。日立では,DS-VDI(Virtual Desktop Infrastructure)サービスを開発・提供している。このサービスを活用することで,特別な端末を用いることなく,ネットワークを介して,設計者は柔軟にスペックを変更可能な仮想端末上でCADをはじめとした設計アプリケーションおよびデータストレージを利用できる。これにより,自社,出張先,自宅など物理的な場所を問わず設計作業を推進できる。また,クラウド上ですべての作業を行うことにより,設計者や取引先との間でデータ授受および取り出しが発生しないため,情報漏洩のリスクを最小限に抑えることができる。これにより,リモートワークでも品質を下げることなく作業が可能である。 - 組織横断での業務プロセス・ノウハウの共有環境

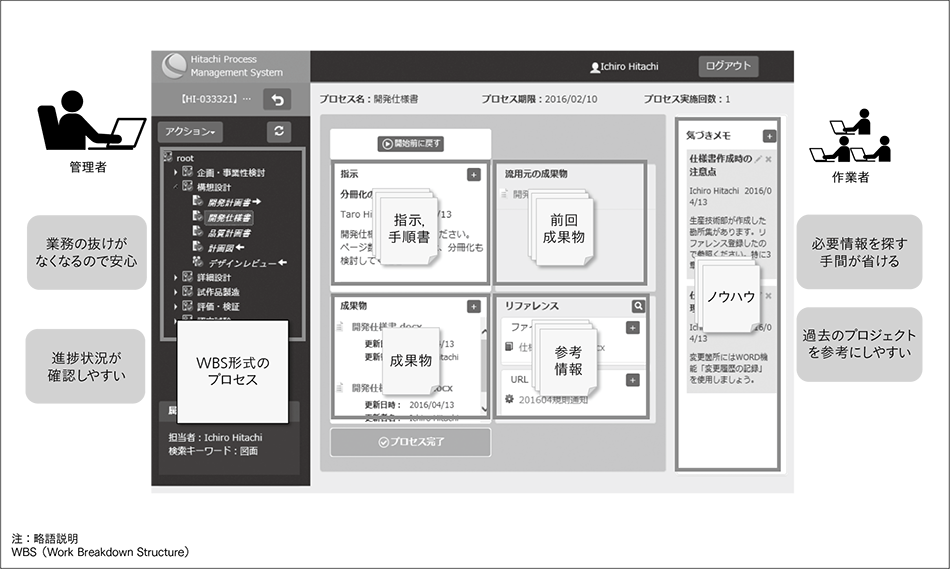

標準化された業務と統一されたシステム環境による組織横断での業務プロセス・ノウハウの共有環境である(図3参照)。日立では,DS-PMS(Process Management System)の活用により,拠点や部門を越えてWBS(Work Breakdown Structure)形式で記述された標準業務プロセスを共有することで業務の抜けをなくすとともに,このプロセスを構成するタスクに対して,進捗や成果物となるドキュメントを登録し,容易に進捗の把握や情報共有を行うことができる。タスクを完了した際には,そのタスクの成果物を参照して業務を行う他の設計者への通知機能も有しており,拠点や部門をまたいだ円滑な業務進行を可能としている。また各タスクにおいて,指示書,過去の成果物,参考情報や熟練設計者のノウハウを一元的に参照できるため,必要な情報を探す時間や手間を削減でき,設計業務に注力することで設計の品質向上が期待できる。 - 設計に関する経験・知識の利活用環境

過去に蓄積された経験や知識を記した設計情報を利活用する,ITシステムによる設計者へのスキルトランスファーである。

次節では,これらを活用した具体的な事例について紹介する。

3.1 設計ルールの定義による要件漏れ防止

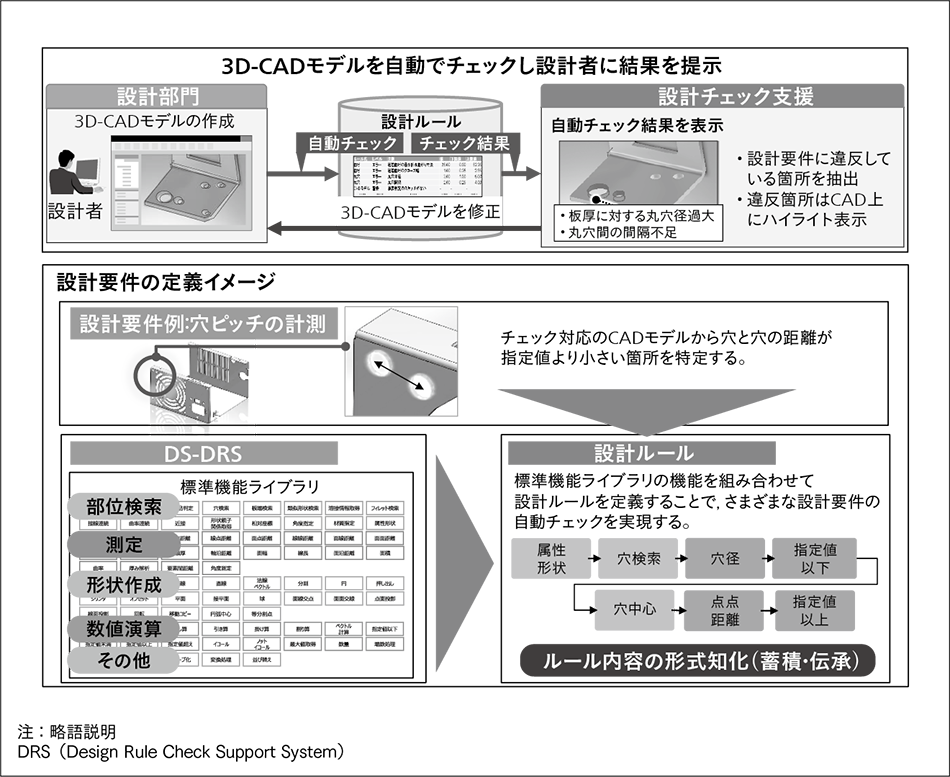

図4|設計要件チェックのイメージ  3D-CADで作成したモデルに対して,設計要件の自動チェックを行い,設計者に結果を提示して修正を促すことで設計品質を向上する。設計ルールは,DS-DRSの標準機能ライブラリを組み合わせて定義でき,さまざまな設計要件に対応可能である。

3D-CADで作成したモデルに対して,設計要件の自動チェックを行い,設計者に結果を提示して修正を促すことで設計品質を向上する。設計ルールは,DS-DRSの標準機能ライブラリを組み合わせて定義でき,さまざまな設計要件に対応可能である。

蓄積された設計要件を設計ルールとして定義し,活用することで,設計での要件漏れの防止を図った(図4参照)3)。設計ルールは製造や保守,安全性,法規など多岐にわたっており,特に経験の浅い設計者にとって,すべてを把握することは難しい。そのため日立では,DS-DRS(Design Rule Check Support System)の活用により,設計要件のうち3D-CAD(3 Dimensions Computer-aided Design)のCADモデル上で順守すべき事項を設計ルールとして定義し,チェックすることでCADモデル作成の品質向上やチェックの効率向上を実現している。併せて設計者に対して設計要件の根拠となっている情報も提示するため,設計者は設計要件に対する理解を深め,自身の知識として習得できるようになる。日立グループの製品においては,手戻り回数削減,チェック作業の自動化により,設計リードタイムを約30%削減する効果を上げている。

設計要件は,製造設備や技術の進展などにより変化するため,それぞれの条件に沿ったルールを都度更新し,ブラッシュアップし続けることで,新しいルールにも対応できるようになる。設計要件を設計ルールとして定義するイメージを図4の下部に示す。これは,加工設備や製品強度の都合により,穴と穴の距離を一定以上離したいという設計要件である。DS-DRSは,CADモデルの中からチェック対象となる形状を見つける形状認識の機能群と,寸法を測定する幾何特徴量計算の機能群などを標準機能ライブラリとして有している。これらの標準機能ライブラリから必要機能を組み合わせて設計ルールとして定義することで,穴と穴の距離を測定し,指定値を下回る箇所を特定することができる。これにより,従来手動で行っていた複雑なチェックを自動化できるとともに,各社固有のノウハウに基づく多種多様な設計ルールについても柔軟に対応できる。また,ルールチェック内容を形式知化できるため,熟練者の経験・知識や過去の設計要件を容易に蓄積し,伝承することが可能になる。

3.2 設計情報の可視化による品質・効率向上

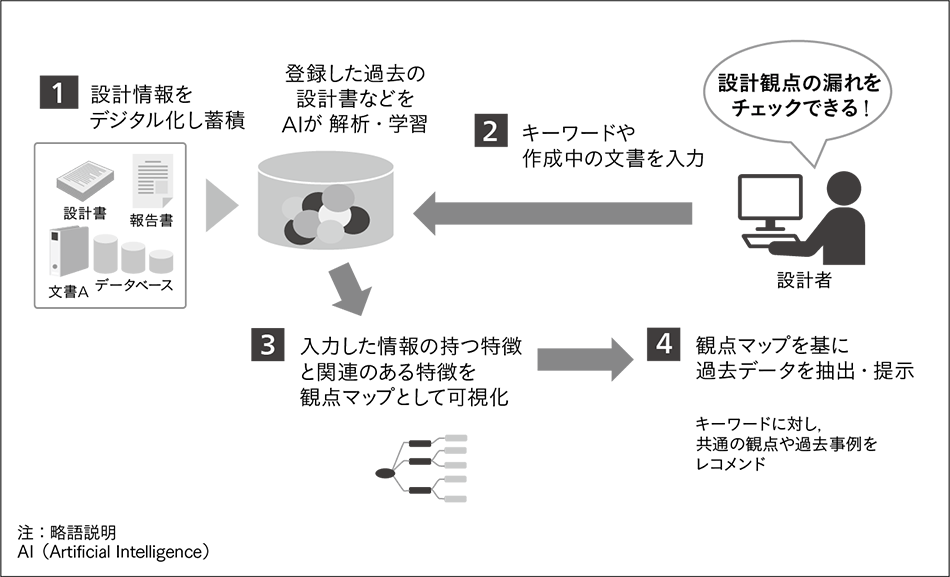

設計のデジタル情報を蓄積・体系化して可視化し,設計業務の品質および効率の向上を図った。過去の設計事例に基づいて検討を進める新製品設計やデザインレビューでは,検索キーワードによる単純検索で過去の設計情報を参照するが,それだけではレビューの観点や必要情報に抜け漏れが発生する場合がある。そのため,膨大な設計デジタル情報をAI(Artificial Intelligence)を使って分析・体系化し,観点マップとして可視化する機能を備えることで,蓄積された情報を網羅的にたどることを可能とした(図5参照)。これにより,情報検索の精度を高め,開発プロジェクトや設計部門を横断した情報活用や熟練者の観点での過去事例の利活用が可能になる。

4. おわりに

新型コロナウイルス感染拡大防止やコロナウイルス収束後のニューノーマル時代を見据えた設計業務の課題に対して,DSC/DSの協調設計ソリューションが有効な解決策の一つであることを示した。ニューノーマル時代の設計では今後,これまでどおりの設計をいかに効率よく実施するかという観点よりも,ITを活用し,いかにして従来以上の業務効率や設計品質向上をめざしていくかという視点での改革が必要になると考える。今後は,設計業務をより高度化可能なソリューションメニューをDSC/DSに加え,製造業に貢献していく所存である。

参考文献など

- 1)

- 金剛力,外:グローバル協調設計を実現するHitachi Digital Supply Chain/Design,日立評論,99,6,616~619(2017.12)

- 2)

- 日立製作所,日立クラウド型設計支援サービス

- 3)

- 小野寺誠,外:多種多様な設計ルールを三次元CAD上で自動検証可能な気づき支援CADシステムの開発,設計工学・システム部門講演会講演論文集,2019,29巻,p.2305(2019.9)