製造業の新しい価値を創出する総合トレーサビリティ技術

ハイライト

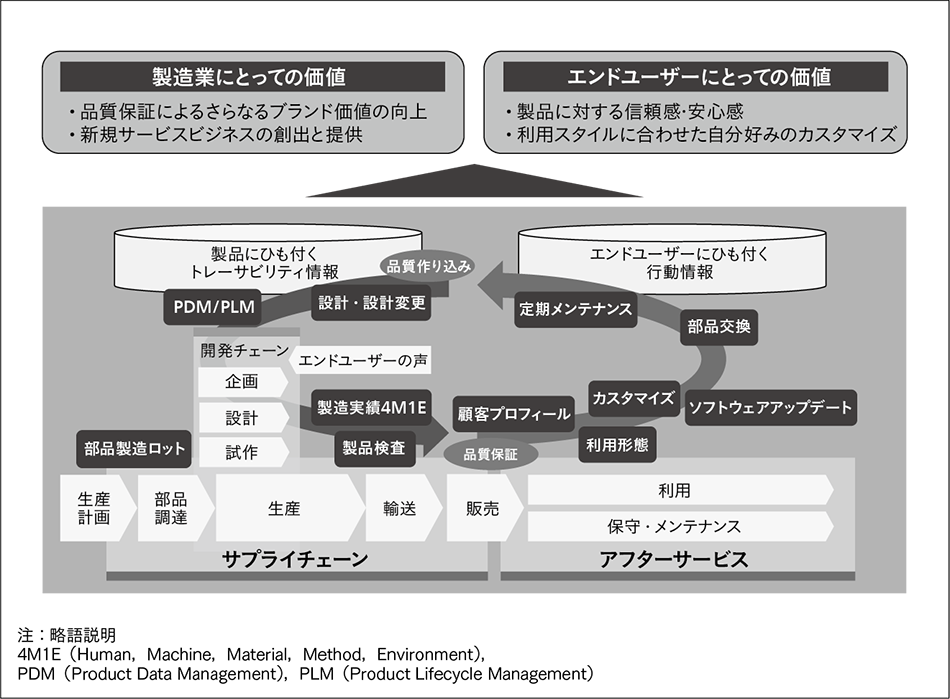

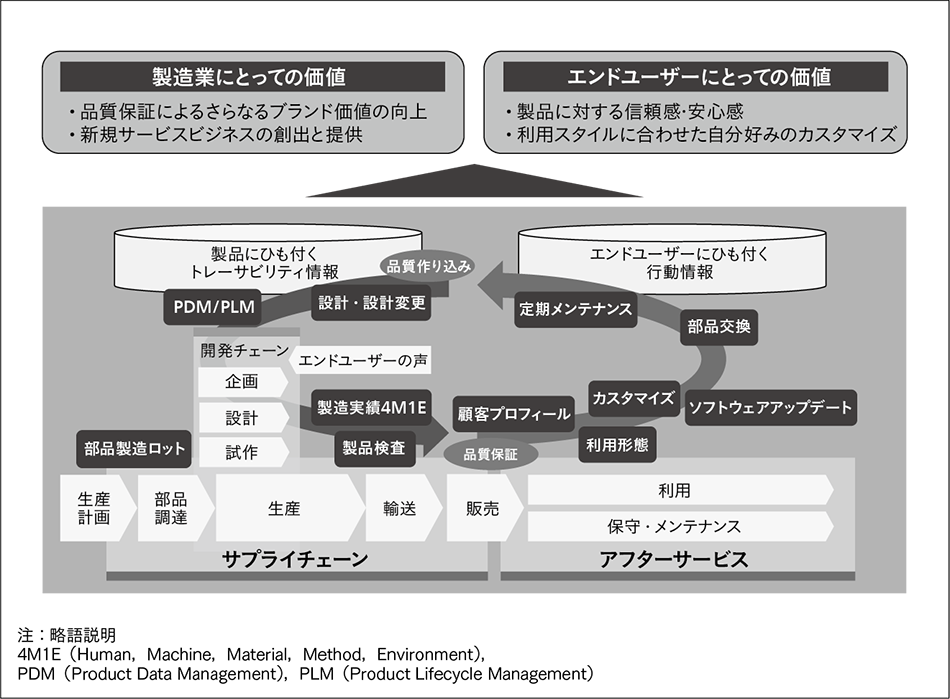

モノづくり企業が継続して顧客に安全・安心を届けるためには,製品の品質を保証するとともに,製品を通じて顧客との信頼関係を築くことが大切である。本稿では,それらの信頼を確立するにあたって,「モノ」だけではなく「コト」や「ヒト」に関する情報を製品と関連づけ,顧客に新たな価値を提供する総合トレーサビリティ技術構想について述べるとともに,適用場面として自動車業界におけるトレーサビリティ活用イメージを紹介する。さらに,製品の開発・試作から製造・保守や修理などを含めた製品のライフサイクル全体のトレースを実現する将来構想についても述べる。

1. はじめに

図1|製品のライフサイクル全体を対象とした総合トレーサビリティイメージ  製造プロセスだけではなく,市場に提供された製品の使われ方や保守,アップデート履歴をひも付け,品質作り込みへフィードバックすることで,製造業およびエンドユーザーの双方に価値を提供する。

製造プロセスだけではなく,市場に提供された製品の使われ方や保守,アップデート履歴をひも付け,品質作り込みへフィードバックすることで,製造業およびエンドユーザーの双方に価値を提供する。

近年のモノづくりでは,製造拠点や調達ルートは世界中に広がり,製品はグローバルな市場へと供給される。また,製造過程や検査の記録を確実に保持し,必要に応じて開示できることがモノづくりの前提となり,顧客からの要求事項にもなりつつある。一方,自動車に代表されるように,製品の電子化が進行するとハードウェアだけではなくソフトウェアを含めたバリエーションが多様化し,仕様の複雑化が進む。このような製品に不良が発生した場合,その原因を特定するための情報収集や解析には多くの工数が必要である。こうした背景から,構成部品の素性や製造プロセスに関わるさまざまな情報を製品に関連づけて管理するトレーサビリティ技術が必要とされている。

さらに,これからの経済活動ではさまざまな場面で新型コロナウイルスの感染防止対策が行われると想定されるが,その一環としてモノづくりや物流・販売プロセスにおいてもモノとヒトの接触記録が必要とされる場面は増えていくものと考えられる。

本稿では,それらの記録によって成り立つ信頼を確立するにあたって,モノだけではなくコトやヒトに関する情報を製品と関連づけ,顧客に新たな価値を提供する総合トレーサビリティ技術構想について述べる(図1参照)。

2. トレーサビリティでつなぐ三つの「際」

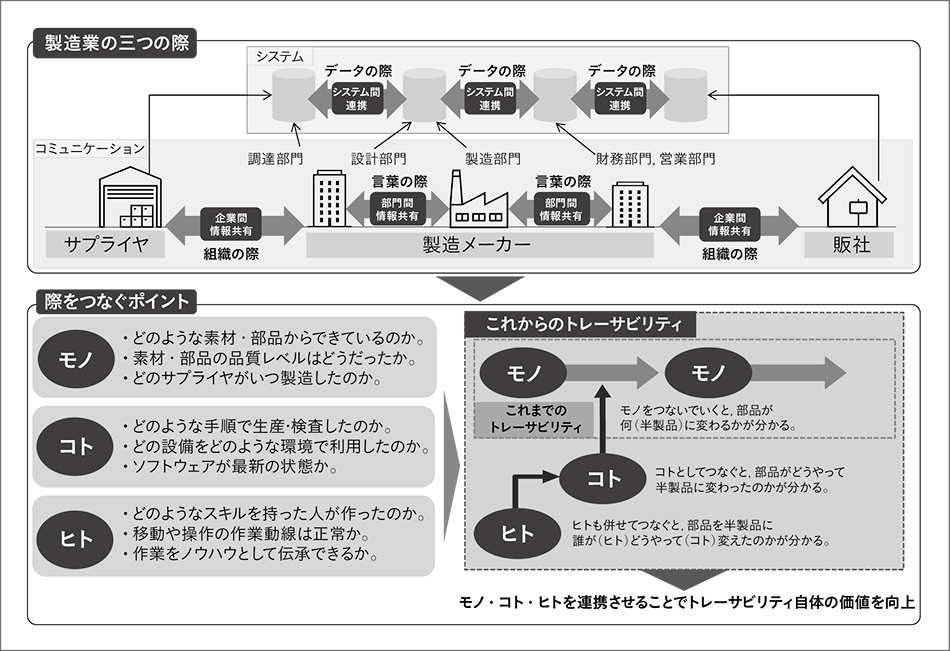

トレーサビリティを実現するにあたって,業務における三つの「際(きわ)」とそれらをつなぐための考え方がポイントとなる。三つの際の位置づけを図2の上部に示し,本章では際の課題と対策について述べる。

- 言葉の「際」

トレーサビリティ情報管理にあたっては,設計,調達,製造,品質保証,販売など,さまざまな部門で管理されている情報を集約する必要がある。これらの部門で使われている部品番号,品目名称や工程名称が,部門内でのみ通用する略称や部門独自の専門用語で表現されている場合も少なくない。このように,言葉の整合が取れていないと情報を集約してもスムーズな連携は困難である。モノを特定するための識別コードや名寄せ,用語辞書の整備など,部門間の意思疎通が阻害されないよう言葉の定義を意識して検討を進める必要がある。 - データの「際」

製造業においては,一般的に,必要に応じてボトムアップでシステム化が進められ,部門ごとに設計思想の異なる管理システムが導入・構築されていることが多く,部門を横断してシステムを結合することは容易ではない。トレーサビリティの実現にあたっては複数のシステムを密に結合するのではなく,関連するデータに着目し,それぞれのデータを理解できる形でつなぐことが望ましい。例えば,部品番号の特定の桁に意味を持たせたフラグを定義している場合,対象システムの中では標準的に理解されるが,他のシステムと連携する場合はデータ変換が必要になる。これに対し,現場から収集するデータには普遍的なキーを持たせて意味づけを明確化することで,蓄積されたデータが意味を持って関連づけできるようになる。今後,トレーサビリティ情報はグローバルに収集され活用される動きが加速する。そのためにも,データの意味づけをグローバルで標準化することも検討する必要がある。 - 組織の「際」

一般的に,モノづくりに対するポリシーや情報管理の考え方は企業間や部門間で異なる場合が多く,組織をまたがるトレーサビリティの実現にあたってはステークホルダーのめざすべき方向性がそろっていないとスムーズな連携は困難である。特に企業間の情報のやり取りには,社内調整とは異なる難しさを伴う。トレーサビリティは製品を通じて顧客との信頼関係を築くものである,といった顧客ファーストの視点における目的やその重要性,活用のメリットなどを組織全体,また企業間で合意して進めることがポイントになる。

以上,(1)~(3)の三つの「際」をシームレスにつなぐ環境をいかに実現するかが,トレーサビリティシステム実現のポイントである。

3. トレーサビリティ実現の三つの視点

三つの際をシームレスにつなぐためには,素材から完成品に形作られるまで,「モノ」がどのように変化したのかを捉え,どのような出来事(コト)によりそれらの変化が起こったのか,そのコトはどのようなスキルの作業者(ヒト)が行ったのか,という「モノ」,「コト」,「ヒト」の三つの視点に基づき,整合性の取れたデータでつなぐことがポイントと考える。データをつなぐ「モノ」,「コト」,「ヒト」のトレーサビリティとその関係を図2の下部に示す。

- モノのトレーサビリティ

モノのトレーサビリティは,製品を構成する部品の素性を,製品にひも付けて管理するトレーサビリティである。素材,部品,半製品,オプション部品などの固有ID(Identification)とその素性情報を最終製品にひも付けてつないでいく。モノのトレーサビリティを確立することで,製造過程で不良が発生した場合に構成部品とその不良の関係を調査し,影響範囲を特定することが可能となる。トレーサビリティの管理の単位としては,個々の部品にIDを付与する場合や保管・物流の最小単位(複数の部品をまとめたロット単位)にIDを付与する場合がある。 - コトのトレーサビリティ

コトのトレーサビリティは,製品がどのような設備や環境で作られたのか,また作業の結果として何が記録されたのかといった,製品に起きた「コト(出来事)」を関連づけるトレーサビリティである。これには,製造ラインや製造設備の条件,現場の気温や湿度などの環境情報,検査結果などさまざまな要素が含まれる。モノの変化にコトをひも付けることで,モノの品質に対する製造プロセスの影響が明らかにり,プロセス視点での品質作り込みへフィードバックすることができる。 - ヒトのトレーサビリティ

ヒトのトレーサビリティは,モノづくりの主体である作業者の動作の成熟度,作業動線など,コトを発生させるヒトの特性に関する情報を関連づけるトレーサビリティである。製品の品質に対して作業者が誇りを持てるようにするため,また,個人の技能と品質の因果関係を見えるようにすることで作業者の技能やモチベーション向上を図るためにも,ヒトの情報収集は必要と考える。

これまでは,素材や部品の素性を製品とひも付ける「モノ」のトレーサビリティが主体であった。これからは,モノとモノをつなぐ活動としての「コト」と,その主体である「ヒト」の動作に関する情報をひも付けた新たなトレーサビリティにより,顧客に安心を提供するだけではなく,顧客との信頼も育むことができる。

4. トレーサビリティシステム活用イメージ

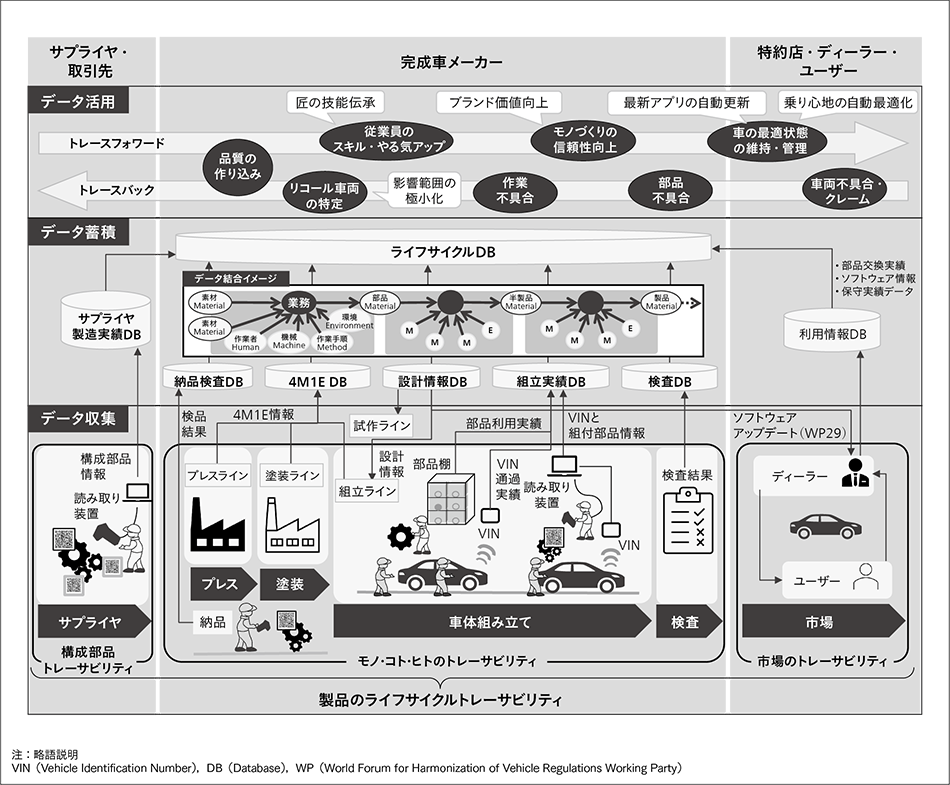

自動車業界を例としたトレーサビリティ情報の収集,蓄積,活用の場面を図3に示す。本章では,自動車の製造ラインにおけるデータの収集,蓄積,活用の各場面のポイントについて述べる。

図3|自動車製造業におけるトレーサビリティ情報の収集と蓄積,活用のイメージ  サプライヤから構成部品情報,工場から設計や製造情報,ディーラーから顧客の利用情報を集約し,ライフサイクルDBを構築する。トレースフォワード,およびトレースバックにより,工場だけではなくエンドユーザーにもさまざまな価値を提供する。

サプライヤから構成部品情報,工場から設計や製造情報,ディーラーから顧客の利用情報を集約し,ライフサイクルDBを構築する。トレースフォワード,およびトレースバックにより,工場だけではなくエンドユーザーにもさまざまな価値を提供する。

4.1 データ収集

データ収集にあたっては,モノ・コト・ヒトのトレーサビリティのベースとなる4M1E(Human,Machine,Material,Method,Environment)情報を中心に,利活用の場面を意識したデータを取得することが重要である。製造現場ではデータ収集が作業者の負担にならないよう,RFID(Radio Frequency Identification)やIC(Integrated Circuit)タグ,画像認識などによる読み取り技術を活用してデータを自動収集する工夫が求められる。またスムーズなデータの利活用を考え,設備固有の情報や製造ラインのみで通用するコードについては,全社で標準化したシンプルなデータ構造を持つコードに変換して収集する必要がある。データ収集の段階で車両と部品の関連を直接ひも付ける場合のほか,工程における車両通過時刻と部品の使用時間帯を突き合わせ,タイムベースで車両とそこに搭載された部品をひも付ける方式もデータ収集の簡略化に有効である。

4.2 データ蓄積

収集したデータの蓄積にあたっては,4M1E情報や組立実績情報などが格納された個別DB(Database)の情報を基に,ユーザーの目的に沿ってデータのひも付けを行い,車歴情報としてライフサイクルDBに格納する。モノを特定する管理番号は,素材ロット番号と部品製造番号,エンジン刻印番号と車両の製造番号(VIN:Vehicle Identification Number)などの工程ごとに異なるが,これらの管理番号のひも付けができるような蓄積方法および管理ルールが重要となる。サプライヤが保持している素材ロット番号と部品製造番号の関係など構成部品情報についても,最終的に車両の製造番号にひも付けられるように考慮する。

また,今後WP(World Forum for Harmonization of Vehicle Regulations Working Party)29※)により策定される規制に見られるように,車載コンピュータのソフトウェア更新履歴についても完成車メーカーで管理することが求められる傾向にあり,これらのアフターマーケット情報をディーラー経由で取得し,車歴情報としてライフサイクルDBに蓄積する必要がある。

日立では,このようなトレーサビリティ情報の取得パターンやデータフローをルールとして定義したガイドラインを策定し,プロジェクトに関わる部門で広く共有することで,バリューチェーンを一貫するトレーサビリティのスムーズな実現を推進している。

- ※)

- 自動車基準調和世界フォーラム。自動運転など自動車業界全体に関わる統一的な技術基準の選定活動などを行っている。

4.3 データ活用

蓄積されたトレーサビリティデータの活用形態には,トレースフォワードとトレースバックという二つの考え方があるが,日立は,今後,自工程の製造結果が後続工程に及ぼす影響をトレースするトレースフォワードが重要になると考える。

トレースフォワードでは,品質の作り込みにより従業員のモチベーションアップ,および技能の向上をねらうとともに,車両の製造過程が明確になり,モノとしての品質証明,ひいてはモノづくりの信頼性を高め,ブランド価値を向上させることができる。また,車両の電子化に伴い車載ソフトウェアの更新・管理が自動化され,リモート環境においても常にソフトウェアを最適状態にすることが可能となっている。これらの技術を活用してドライバーの操作特性に合わせたソフトウェアの自動カスタマイズを行い,個々のドライバーに最適な乗り心地を提供することができる。

トレースバックでは,問題が発生したVINから製造ラインや製造日,構成部品情報,設備環境情報などを抽出し,不良要因の究明を短期間で行うことができる。

また,トレース情報から得られた品質課題は設計部門にフィードバックすることで,新たに設計を行う車両の品質の作り込みにも貢献できる。

5. おわりに

今後は,スマートフォンなどの電子デバイスや自動車のように,ユーザーの使い方に合わせて製品が進化し,ハードウェアやソフトウェアのアップデートが繰り返される製品が一般化する。これらの製品では,自動カスタマイズにより,「あなたのために作られた製品」という価値をユーザーに提供することで,企業とユーザーの関係がより密接なものになる。

加えて,製品とともに変化し続けるさまざまな情報を取り込むことで,製品のライフサイクル全体を俯瞰する総合トレーサビリティが新たな価値を創出する。これらのトレーサビリティ情報を保持するIoT(Internet of Things)プラットフォームを整備することで,モノづくり企業はグローバル市場でより強固な競争力を得ることになるものと考える。

ニューノーマル時代においても,モノづくりの本質は変わらない。日立は,自動車をはじめとするモノづくりの現場で培った総合トレーサビリティのノウハウを生かし,製造業だけではなく,流通や消費のフィールドとも連携しながら,新たな価値創出に向けた取り組みを進めていく。

参考文献など

- 1)

- 板宮高志,外:グローバルIoTサービス「Hitachi Global Data Integration」,日立評論,102,3,362~367(2020.7)

- 2)

- DAMA International編:データマネジメント知識体系ガイド 第二版,日経BP(2018.12)