常磐共同火力勿来発電所8号主変圧器早期復旧への取り組み

ハイライト

電力の安定供給には予備率3%の確保が最低限必要とされているが,2011年の東日本大震災以降,日本の電力需給はひっ迫している。厳しい寒さや暑さにより電力需要が増える時には,予備率3%の確保が危ぶまれ,電力需給ひっ迫警報/注意報が発令されるような状況である。

こうした社会情勢の中,2021年9月16日,常磐共同火力株式会社勿来発電所の8号主変圧器(1981年製)が経年故障により緊急停止した。これにより,東京エリアの総需要ピークの約1%に相当する60万kWの電力供給が停止した。

日立製作所は,国内の電力需給安定のために顧客から早期復旧の要望を受け,通常受注から受電まで1年以上納期を要するところを,関係者が一丸となり約9か月で対応した。

1. はじめに

日本の年間発電電力量に占める火力発電の割合は,1970年代の石油危機以降低下傾向にあったが,2011年の東日本大震災以降停止した原子力発電を代替することで火力発電の比率は上昇した。その後,再生可能エネルギーの拡大や原子力発電の再稼働により火力発電の比率は再度低下するも,引き続き国内の電力供給の約7割(約7,000億kWh)を占めている。

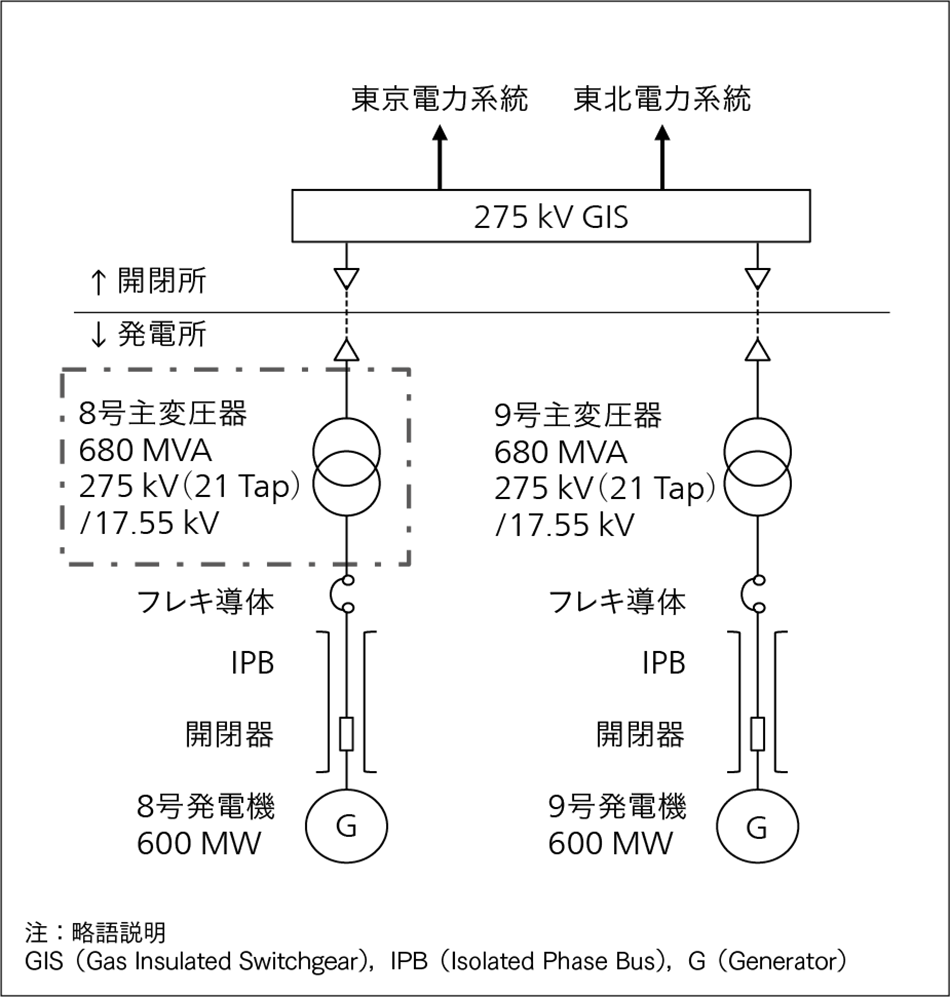

その中で常磐共同火力株式会社勿来発電所は,計3基の発電機(7号機:25万kW,8号機:60万kW,9号機:60万kW)で日本の火力発電の約1%の電力量(年間70~100億kWh)を東北エリアおよび東京エリアに供給している。しかし,2021年9月16日,経年故障により8号主変圧器が緊急停止したことにより,東京エリアの総需要ピークの約1%に相当する60万kWの電力供給が停止した。このため,早期復旧による発電再開,予備率3%確保への貢献が求められた。

2. 復旧の概要

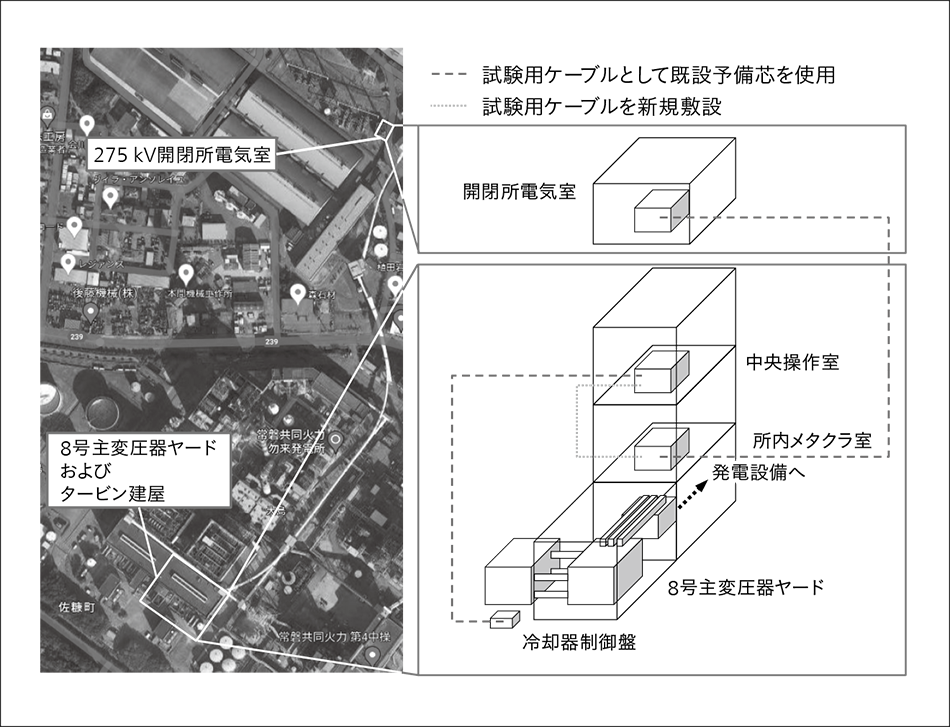

今回の復旧対象である勿来発電所8号主変圧器周りの主回路構成を図1に示す。

日立は,当該変圧器故障の連絡を顧客から受領してから速やかに検査員を派遣し,故障原因調査および早期復旧方法の検討を開始した。復旧方法としては,「現地での修理」,「持ち帰り修理」,「他サイト休止器の転用」,「新規製作」を検討した。すべての復旧方法案における工期・諸条件,故障原因調査結果の速報を顧客に提示し協議した結果,「新規製作」による早期復旧案に決定した。故障原因の追加調査も実施し,新変圧器で同事象が発生しないようにするための対策も検討した。

なお,「新規製作」においては,日立事業所国分工場(以下,「国分工場」と記す。)での製作と,日立エナジー重慶工場(以下,「重慶工場」と記す。)での製作の2案検討を行った。今回は,一部既設取り合い部の再検討について顧客の了解を得られたことから,既設設計を保有している国分工場製が選択された。重慶工場製については,輸送期間と輸送条件により選ばれなかったものの,新設計およびすべて新品対応の製作期間であっても国分工場製と比べて大差はなく,製品製作能力の高さを確認できた。

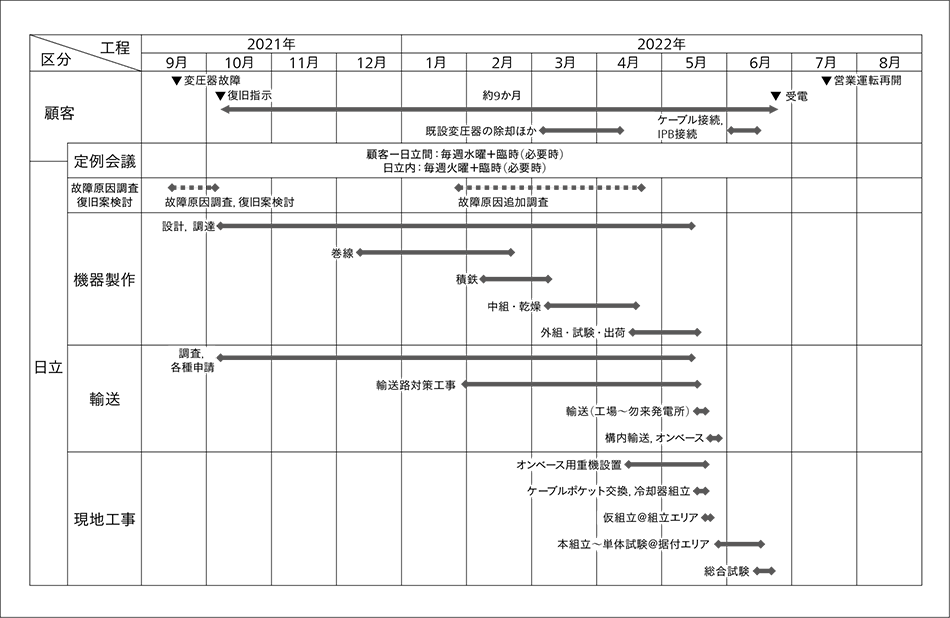

日立は,早期復旧にあたり製作,輸送,工事のすべてにおけるリスクとチャンスを顧客と共有・相談しながら工程短縮に取り組み,復旧指示受領から受電まで約9か月という超短納期で完遂した(図2参照)。

本稿では,超短納期対応ならびに品質確保,無災害に向けた日立の取り組みについて述べる。

3. 超短納期対応

超短納期を実現するための取り組み内容を以下に述べる。

3.1 プロジェクトセットアップ

復旧指示受領後すぐに日立内でプロジェクトメンバーを任命(事業部,設計,調達,製造,品証,輸送,工事の各部門より)し,定例会議を設定(日立内:毎週火曜日,顧客-日立間:毎週水曜日)することで,作業進捗をタイムリーに確認できるスキームを構築した。また,緊急事案が発現した場合には臨時会議を開催し,リスク(工程遅延,不具合)回避や,チャンス(工程短縮)獲得に向けたアクションに出遅れがないようにした。

3.2 設計・調達・製作における施策

- 既設設計のリピート

既設と同じ設計をリピートすることで,完全な新規製作と比較して設計工数の低減を図った。 - 設計初期における人員増強

協力会社に応援要請を掛け,設計書作成,部材手配,製作指示スピード向上を図った。 - 使用部品の二重設計による納期バックアップ

すべて新品部品を使用するプランAを進めながらも,長納期品(油面計,低圧ブッシング,測温抵抗体など)については,既設部品を整備して再使用するプランBも並行検討し,万が一プランAの納期遅延が発生した際のリスクヘッジを図った。 - 最短調達先の見極め

- 鉄心材料と切断加工(調達先の選定)

当初想定していた国内調達では当時加工設備の調整状況に不安があったため,海外調達に切り替えて手配することで納期遅延リスクを緩和した。 - 海外調達品であるLTC(On-load Tap Changer:負荷時タップ切換装置)の輸送方法

場内の製作工程短縮状況に合わせて,輸送方法を当初想定していた海上輸送から空輸に切り替えることで,製作工程の途切れを回避した。

- 鉄心材料と切断加工(調達先の選定)

- 製作工程の調整

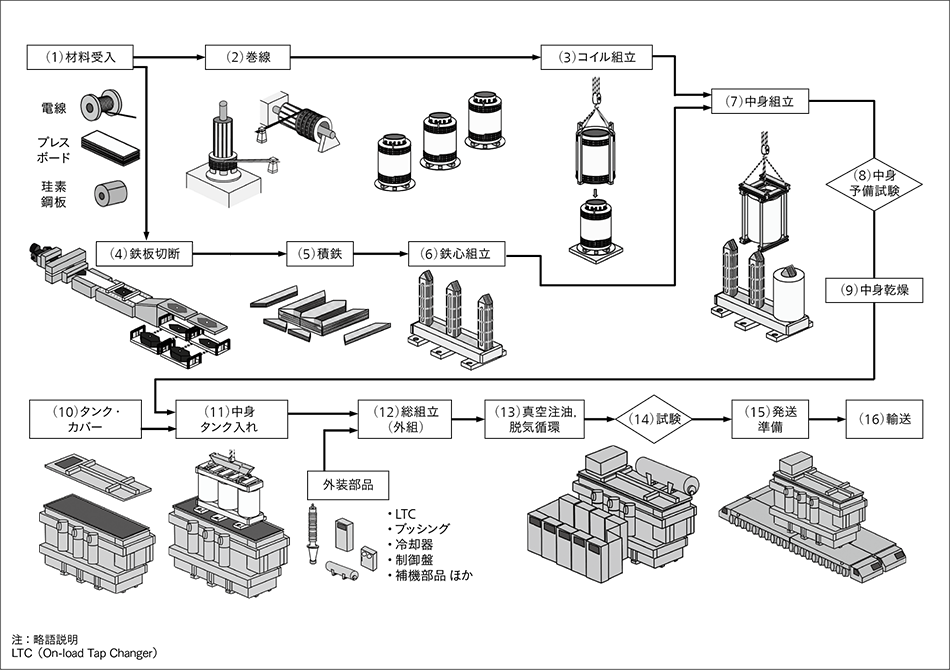

場内ローディングや材料入荷状況などに応じて工程切り詰め検討を重ね,工場出荷を当初想定していた6月中旬から5月19日へと約1か月短縮した(図3参照)。

3.3 輸送工程の調整

3.3.1 輸送概要

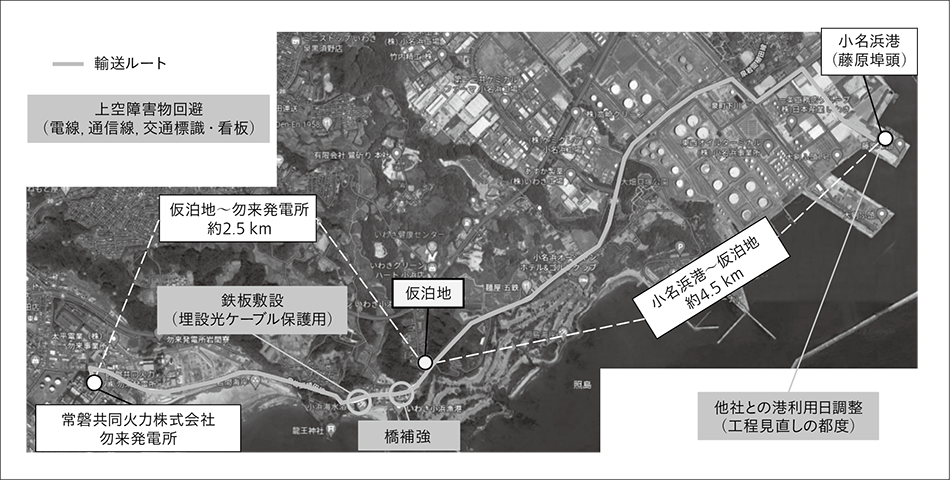

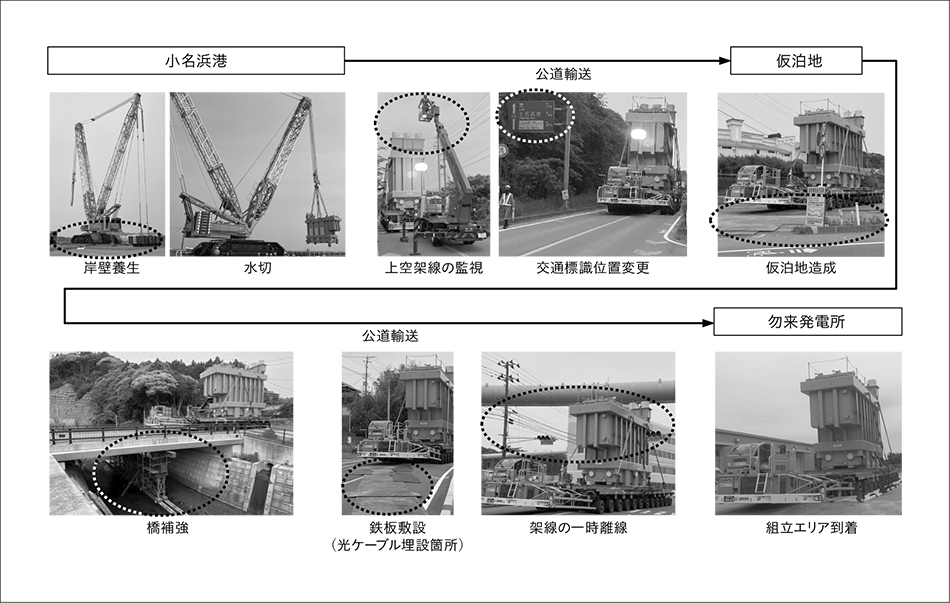

今回変圧器の輸送は,国分工場から日立港までを陸上輸送,日立港から小名浜港までを海上輸送,小名浜港から勿来発電所までを陸上輸送(図4参照)で行った。

3.3.2 対策工事,関係先との調整

今回の変圧器は,外装部品を取り外した輸送姿でも重量290 t,車両への積み付け高さが9 m以上の超大型機器であり,輸送路上の地下埋設物の保護・上空障害物の回避・橋補強の対策工事を必要とした。勿来発電所には水切用岸壁がないため,対策工事の範囲は,国分工場から日立港までの公道だけでなく,小名浜港から勿来発電所までの公道も含めた広範囲にわたった(図5参照)。

また,工場出荷前倒しに合わせて,対策工事の工程切り詰め,輸送に使用する道路・車両・港・航路・船舶・重機などの関係先との折衝を重ねた。国分工場から日立港までの,原則金曜日夜間しか走行できないところを,地域住民・自治体・警察と交渉を行い,特例で木曜日夜間走行の許可を取得した。船積み・海上輸送・水切も通常3日は掛かるところを同日実施で調整した。それにより,小名浜港の水切,小名浜港から勿来発電所までの公道輸送は地域事情の原則日曜日作業不可という制約条件を回避できた。以上の取り組みにより,工場出荷から現着まで通常5日間は掛かる作業を,最終的には3日間という今までに前例のない輸送期間でやり遂げた。

3.3.3 大型機器輸送における主な関係先

- 国分工場→日立港

道路管理者,陸上輸送業者,輸送路対策業者が主な関係先である。 - 日立港→小名浜港

港管理者,船積み業者,海上輸送業者,水切業者が主な関係先である。 - 小名浜港→勿来発電所

道路管理者,陸上輸送業者,輸送路対策業者が主な関係先である。

3.4 工事工程の調整

3.4.1 作業要領,人員配置の調整

現地工程を1日でも短縮するために,顧客と何度も協議を重ね,既設変圧器建屋の壁解体による作業性向上,発電所内空きスペースを確保したラップ工程などにより最短工程を実現した。

据付エリアでは,本体オンベースより先行してケーブルポケット交換や冷却器組立を実施した。並行して,発電所内の空きスペース(組立エリア)では本体へ外装部品の取り付けを実施してから据付エリアへ構内輸送し,後工程へスムーズにつなげられるよう対応した(図6参照)。

また,他案件からの人員融通や協力業者の増員による休日作業や昼夜作業の現地体制構築,工場出荷前倒しに合わせた各種人員の再配置,顧客作業工程との調整を重ね,機器現着から受電までほぼ途切れのない作業工程をやり遂げた。

3.4.2 組み合わせ試験の工程調整,事前段取り

通常組み合わせ試験は,機器単体試験が終わってからまとめて実施することが多いが,今回LTCの遠方操作試験や,警報故障の遠方表示確認,CT(Current Transformer)極性試験など,変圧器単体試験と同日に実施できるものは順次実施していった。

また,各試験場所間において組み合わせ試験用ケーブルを事前に敷設しておくことで,試験をよりスムーズに進められるように対応した(図7参照)。

機器現着以降はもともと1日も余裕がなかったが,工程短縮のチャンスを最後まで模索し続けた結果,6月29日受電見通しの工程を組み合わせ試験で2日短縮し,6月27日受電にてやり遂げた。

3.4.3 現地作業における主な関係先

- 日立側

工事業者,オンベース業者,輸送路対策業者(構内埋設物保護),変圧器据付指導員,変圧器据付試験検査員,組み合わせ試験検査員が主な関係先である。 - 顧客側

先行工事(既設変圧器の除却ほか),ケーブル接続,IPB(Isolated Phase Bus)接続,消防検査,電力会社給電部門(受電日調整)が主な関係先である。

4. 品質確保

4.1 不具合ポテンシャルへの対策

超短納期対応のために既設設計のリピートを講じたが,40年前の設計と同一にできない部分は,対策内容について有識者と綿密なレビューを行い新変圧器の品質確保に努めた。

4.1.1 製造中止品

- 測温抵抗体

既設メーカーでは製造中止のため,他メーカーの代替品(既設同一仕様)にて対応した。 - 高圧ブッシング

既設メーカーでは製造中止のため,他メーカーの代替品にて対応した。既設と寸法が大きく異なるため,取り合い,リード線含め再検討した。 - 本体タンク鋼材

既設SM(Steel Marine)材は現在使用されていないため,現行品のSS(Steel Structure)材で検討した。

4.1.2 納入当時と現行との差異

- 本体タンク材料輸送

輸送コンプライアンス見直しにより,既設と同じ寸法では輸送不可のため本体タンクの板取り分割構造の見直しを行った。 - 社内基準の見直し

ケーブルポケットなどに流れる循環電流によりボルトなどが過熱しないよう,フランジ部に電流通電用の導体を追加して溶接構造の変更をした。

4.1.3 既設ケーブルヘッドとの取り合い合わせ

既設ケーブルヘッドに取り合いを合わせる必要があったため,現地での寸法測定を実施し,ボルト穴径の変更や部品分割数を増加させるなど,調整代を多く持たせる構造変更を行った。

4.2 今後の予防保全内容の提案

既設8号主変圧器の故障原因は,調査の結果,経年の影響によるLTCの本体タンク側の接触子の過熱・損傷に起因するタップ間短絡によるものと判断された。当該変圧器は稼働後約40年経過したものだが,LTC切り替え回数が約12万回と一般的な切り替え想定の4分の1程度であったことから,本事象は「高経年」かつ「LTC切り替え回数少」の条件において起こりやすくなる現象と考察される(限られたタップ範囲での使用により,特定の接触子の面荒れ・段差が進行し,かつ,端子位置の固定状態が続くと接点通電状態の劣化・カーボン付着などにより過熱が進行しやすくなる)。

今後の予防保全に向けて,通常保守メニューの切り替え開閉器の吊り上げ点検に加え,高経年機器に対しては,変圧器本体タンク側のLTC部位(タップ選択器,極性切り替え器)の接触子点検を保守メニューに加えることとした。

5. 感電災害の未然防止

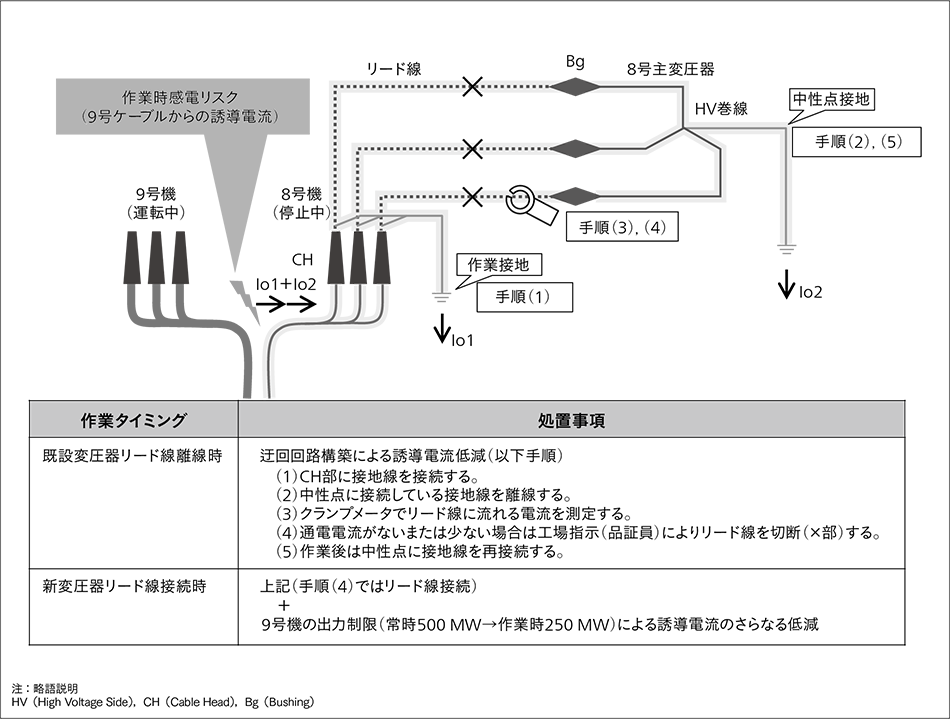

既設変圧器とケーブルヘッドの切り離し作業において,隣接して運転中の9号機からの誘導電流が観測されたため,感電災害防止対策を検討した(図8参照)。

既設変圧器とケーブルヘッド間のリード線離線時においては,迂回回路構築による誘導電流低減策を講じた。その後の検証の結果,9号機の出力制限による誘導電流低減効果を確認できたため,新変圧器とケーブルヘッド間のリード線接続時には,迂回回路構築に加えて顧客に9号機の出力制限の対応を依頼することでさらなる誘導電流低減を図り,安全に作業を実施できた。

6. おわりに

電力需給ひっ迫の社会課題の解決に向けて,従来の枠組みにこだわらず,工期短縮のチャンスとリスクを顧客と共有しながら,最善を尽くして取り組んだことは日立としても貴重な経験となった。8号主変圧器の早期復旧により,国内の電力安定供給に貢献することができたと考えている。

謝辞

本稿で述べた,常磐共同火力株式会社勿来発電所8号主変圧器早期復旧への取り組みにあたっては,常磐共同火力株式会社をはじめとした多くの関係者にご支援を頂いた。深く感謝の意を表する次第である。